硬さ計(硬度計)の測定原理・特徴 Measuring principle

硬さ計(硬度計)の測定原理・特徴

硬さには、長さや重さと異なり、全ての材料を一律に表す共通した単位がありません。硬さというものが非常にあいまいで、明確に定義することができないためです

ここではさまざまな硬さの単位と、UCI、リーブ(リバウンド)、ロックウェル、ブリネルの4つの硬さ試験の測定原理について詳しく説明します。

硬さとは

私たちは、日常何気なく、硬い、柔らかいという言葉を使用します。

しかし硬さには、長さや重さと異なり、すべての材料を一律で表す共通した単位がありません。これは硬さが、摩耗・脆さ・曲げ・伸び・ねじりなどの複数の機械的性質の関係性により決まる尺度で、長さや重さのように単一の物理的性質により定義される値ではないからです。

*硬さには、「他の物体によって力を加えられたとき、それに抵抗する力の程度を示す尺度」という定義がありますが、力を加える物体の材質、大きさや形状、力の強さ等、試験条件が変わると、試験結果も変わってしまいます。このため、用途や目的に応じて様々な硬さ測定手法が定義され、実用化されてきました。このページでは、様々な硬さ試験についてその原理や特徴を詳しく説明します。

*距離や質量、時間、温度等の物理量に対し、硬さのように測定手法により定義される値は工業量と呼ばれています。2mは1mの2倍の長さ、10kgは5kgの2倍の重さですが、硬さ600HV(HVは硬さの単位の1つ)は300HVよりも硬いことを表していますが、2倍硬いことを示している訳ではありません。工業量で表される値は相対値です。

硬さ試験について

硬さは、摩耗や曲げ、伸び、ねじりや脆さ等の複数の機械的性質の関係性により決まります。一方で、硬さを測定することで、これらの機会特性を個別に測定することなく、手軽に推定することができます。このため、品質管理において硬さ測定は非常に重要な役割を果たしています。

次の表は、金属の硬度測定で使用されている主な硬さ試験方法を纏めたものです。

| 試験手法 | ブリネル硬さ試験 | ビッカース硬さ試験 | ヌープ硬さ試験 |

|---|---|---|---|

| 押し込み | 押し込み | 押し込み | |

| イメージ |  |

|

|

| 硬さ記号 | HB | HV | HK |

| 原理 | 鋼球または超硬球の圧子に荷重を負荷し、圧痕の大きさから硬さを求める | 正四角錐のダイヤモンド圧子を押し込んだときの荷重とくぼみの表面積の比から硬さを求める | ビッカース硬さ試験と同じ原理だが、使用する圧子の形状が異なり圧痕はひし形になる。(ビッカースは正方形) |

| 特徴 | 圧痕が大きい 鋳鉄の測定に適している |

圧痕が小さく、小さな試料での測定が可能 焼き入れの深さ等の硬さ分布測定に適している |

圧痕が小さく、くぼみ深さも浅い 表面付近の硬さ評価に適している |

| 測定手法 | ロックウェル硬さ試験 | UCI硬さ試験 | リーブ硬さ試験 (リバウンド硬さ計) |

|---|---|---|---|

| 押し込み | 押し込み | 反発 | |

| 外観 |  |

|

|

| 硬さ記号 | HR | - | HL |

| 原理 | 圧子を一定の荷重で試料に押し付け、その時のくぼみの深さから硬さを算出する | ダイヤモンド圧子を所定の荷重で試料に押し付け、金属の硬さに応じて変化する共振周波数を電子的に読み取り硬さを算出する | 試料表面に小さな球を衝突させ、落下速度と反発速度から硬さを求める |

| 特徴 | 測定が簡便で測定者による誤差要因が少ない 熱処理を施した鉄鋼材料の硬さ測定に適している |

圧痕が小さく、薄物・軽量部品の測定も可能 ハンディタイプのため、現場(屋外)で使用できる |

操作が簡単で素早く測定ができる ハンディタイプのため、現場(屋外)で使用できる |

| 試験名称 | 分類 | 説明 |

|---|---|---|

| ビッカース硬さ試験 | 押し込み | ビッカース社(イギリス)のスミス氏とサンドランド氏によって考案された試験方法です。ビッカース硬さは、正四角錐のダイヤモンドで作られたピラミッド形の圧子を押し込んだときの荷重とくぼみの表面積の比から定義されます。圧子にダイヤモンドを使用しているため、硬い材料でも測定ができます。また、小物、薄物の検査に適しています。 |

| ヌープ硬さ試験 | 押し込み | アメリカのヌープ氏が考案した試験方法です。ビッカース硬さと同様にダイヤモンド圧子を用いて計測しますが、圧痕はひし形となります。圧子によるくぼみ深さが浅いので、硬化層の断面硬さの測定や、もろい材料の硬さ測定等の微小硬さ試験で利用されています。 |

| 微小硬さ試験 | 押し込み | 押込み硬さ試験のうち、ごく小さい試験荷重で行う硬さ試験の総称のことです。具体的には、9.8N(1kgf)以下の試験荷重で行うビッカース硬さ試験とヌープ硬さ試験が、微小硬さ試験として規定されています。 |

| ブリネル硬さ試験 | 押し込み | スウェーデンのブリネル氏によって発明された試験方法です。ブリネル硬さは、鋼球圧子又は超硬合金圧子を用い、試験面にくぼみをつけたときの荷重を、くぼみの表面積で割ることで表されます。鍛造品や硬さが不均一な測定物に適しています。一方で小物や薄物には適しません。 |

| ロックウェル硬さ試験 | 押し込み | アメリカのロックウェル氏が考案した試験方法です。所定の荷重を加えたとき生ずるくぼみの深さの差から硬さを求めます。ビッカース硬さやブリネル硬さと異なり、深さを読むだけなので簡便かつ素早く行えることが特徴です。一方で、測定対象の硬さにより試験方法が異なるため、様々な試料を同一のスケールで比較することができないという短所があります。 |

| ショア硬さ試験 | 反発 | アメリカのショア氏が考案した反発係数を利用した硬さ試験方法です。先端にダイヤモンドチップを埋め込んだハンマーを落とし、跳ね返りの高さから硬さを計測します。操作が簡単で素早く測定ができ、小型で持ち運びができることが特徴です。大きな部品や圧延ロールの硬さ測定で利用されています。 |

| UCI硬さ試験 | 押し込み | UCI(超音波接触インピーダンス)硬さ計は、ビッカース硬さ試験機をベースに開発された硬さ測定方法です。ビッカース硬さ試験と異なり、圧痕を電子的に評価します。他の測定手法に比べ圧痕が小さく、測定対象が薄物・軽量部品でも測定できることが特徴です。溶接の熱影響部(HAZ)や硬化層、ギヤの歯の硬度測定に使用されています。 |

| リーブ硬さ試験 (リバウンド硬さ計) |

反発 | アメリカのリーブ氏が考案した反発係数を利用した硬さ試験方法です。ショア硬さと異なり、跳ね返りの高さではなく、落下速度と跳ね返り速度の比率から硬さを求めます。操作が簡単で素早く測定ができ、また測定器が安価なため、現場や屋外での硬さ測定で広く使用されています。この原理をもとに製作された硬さ計は、リバウンド硬さ計やエコーチップ硬さ試験機と呼ばれています。 |

※当ページの内容の一部は、NDTマート&レンタル株式会社から許可を得て転載しています。

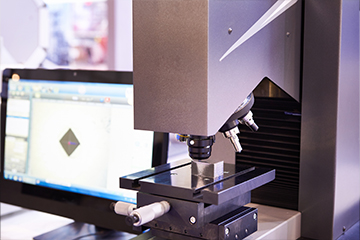

UCI硬さ試験

UCI(Ultrasonic Contact Impedance:超音波接触インピーダンス)硬さ試験は、ビッカース硬さ試験機をベースに開発された硬さ測定方法です。

他の測定手法に比べ圧痕が小さく、測定対象が薄物・軽量部品でも測定できることが特徴です。溶接の熱影響部(HAZ)や硬化層、ギヤの歯の硬度測定に使用されています。小型で持ち運び可能なハンディタイプの硬さ計ため、製造現場や屋外での測定も可能です。

測定原理

UCI硬さ計のプローブロッド先端には、ピラミッド形のダイヤモンド圧子が取り付けられています。

プローブロッドは共振周波数で振動しており、ダイヤモンド圧子が測定箇所に所定の荷重で押し付けられると、共振周波数が金属の硬さに応じて変化します。この共振周波数の変化を、硬さ計本体が電子的に読み取り硬さを算出します。従来のビッカース硬さ試験では、圧痕の大きさを顕微鏡で評価しますが、UCI法では圧痕を電子的に評価するため、正確な硬度を測定する事ができます。

UCI法では、軽くて薄い試験体の硬度測定が可能で、特に光沢仕上げされた試験体の硬度を正確に測定します。

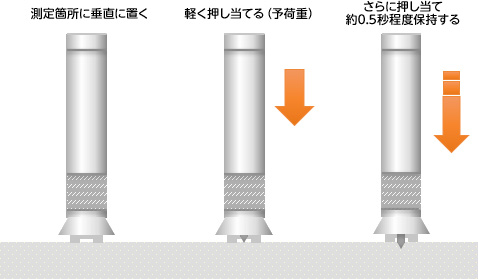

測定方法

UCI硬さ計では、薄物・軽量部品や溶接の熱影響部(HAZ)や硬化層の硬さを測定することができますが、測定にはある程度の慣れが必要です。

まず、測定箇所にプローブを置きます。次に、両手でプローブを保持し測定箇所に軽く垂直に押し当てます(予荷重、プリロード)。さらに、プローブを垂直に押し付けます。ダイヤモンド圧子が測定物に着地しても止まらずに、そのまま穏やかに約0.5秒間、所定の荷重でプローブを垂直に押し付けます。

注)激しくプローブを押し付けないでください。ダイヤモンド圧子が損傷し正常な測定ができなくる可能性があります。

リーブ(リバウンド)硬さ試験

リバウンド硬さ計は、アメリカのリーブ博士が1978年に発明した硬さ測定原理に基づく硬さ試験機です。発明者に由来するリーブ硬さ計や、初めて販売された製品名称に由来するエコーチップ硬さ計とも呼ばれています。

リバウンド硬さ計は、検査員による測定のばらつきが非常に小さいため、熟練が不要で、誰でもすぐに使用する事ができます。また、測定した硬さは、ビッカース(HV)やロックウェル(HRC)、ブリネル(HB)に変換して表示することが可能で、かつ他の硬さ試験機に比べて安価なこともあり、現在最も普及している金属用の硬さ試験機ともいえます。

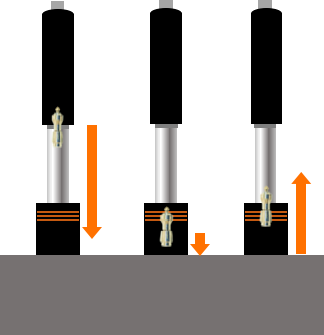

測定原理

リバウンド硬さ計では、インパクトデバイスと呼ぶセンサーを測定箇所に接触させて金属の硬さを測定します。インパクトデバイスの内部には、タングステンカーバイド製のチップが組み込まれており、測定時にはこのチップをインパクトデバイス内部で測定部に落下させ、硬度を測定します。

具体的な測定手順は次の通りです。

まず測定箇所にインパクトデバイスを垂直に密着させます。次にインパクトデバイス上部のボタンを押し、チップをリリースし測定箇所に落下させます。落下したチップは金属表面に衝突し跳ね返ります。

インパクトデバイス内部の検出器(コイル)は、チップ落下時と跳ね返り時の誘導電圧を測定し、誘導電圧からそれぞれの音速を推定し硬さを算出します。

このように、リバウンド硬さ計はチップの落下速度と跳ね返り速度を、インパクトデバイスが検知する誘導電圧から推定し硬さを算出します。圧痕の深さや大きさを測定する必要がないため、簡単に硬さを測定することができます。

リーブ(Leeb)硬さ方程式は次のとおりです。

HL = ( Vb / Va ) × 1000

HL:硬さ数値 Vb:跳ね返り速度 Va:落下速度

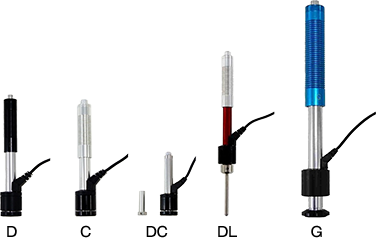

インパクトデバイスの種類

インパクトデバイスには、汎用(標準)のDタイプの他、硬化層・薄物・小物測定用のCタイプ、歯車等の狭い箇所測定用のDLタイプ、鋳造・鍛造品用のGタイプなどの種類があります。用途に応じて適切なインパクトデバイスを選択することで、信頼性に優れた高精度の硬さ測定を行うことができます。

| インパクトデバイス | 用途 |

|---|---|

| Dタイプ | 幅広い用途で使用できる、標準的なインパクトデバイス |

| Cタイプ | 軽く小さい物や、硬化層の表面の硬さ測定に適したインパクトデバイス |

| DCタイプ | 全長が短いため、機械の内部やシリンダーや配管の内側など、縦幅が狭い場所に適したインパクトデバイス |

| DLタイプ | 先端径が細い(4mm)、狭い箇所の硬さ測定に適したインパクトデバイス |

| Gタイプ | 鋳造品・鍛造品等の表面が粗い金属用のインパクトデバイス |

測定物(試験体)について

リバウンド硬さ計は、簡単に金属の硬さを測定することができますが、すべての形状・重さの金属を測定できるわけではありません。

ここでは、リバウンド硬さ計で測定可能な、測定物や測定時の注意点について説明します。

表面粗さ

測定物の表面が粗いと、誤差が大きくなり、場合によっては測定できない場合もあります。インパクトデバイスごとの適切な表面粗さは、以下となります。

| インパクトデバイス | 最大表面粗さ(Ra) |

|---|---|

| D、DC | 3.2 |

| G | 7 |

| C | 0.4 |

重量・厚み

測定物の重量が軽い場合は、平坦でかつ重みがある定盤のようなしっかりとした台(支持台)を用意し、その上で測定を行います。場合よっては、支持台と測定物の間に微量のグリスまたは高粘度の油を塗布し、密着せさる必要があります。また、測定物の厚みが薄い場合も、正しい厚さを得ることができなくなります。

| インパクトデバイス | 重量(kg) | 最小厚さ(mm) | ||

|---|---|---|---|---|

| 支持台と固定 | 支持台で保持 | 支持台不要 | ||

| D、DC | 0.05~2 | 2~5 | >5 | 10 |

| G | 0.5~5 | 5~15 | >15 | 10 |

| C | 0.02~0.5 | 0.5~1.5 | >1.5 | 10 |

硬化層

ごく浅い表層の硬度測定は、正しい値が得られない可能性があります。測定可能な硬化深さは、以下のようになっています。

| インパクトデバイス | 最小硬化深さ(mm) |

|---|---|

| D、DC | 0.8 |

| C | 0.2 |

残留磁気

測定物に残留磁気があると、装置のセンサーに影響を与えて測定精度が悪化します。必ず脱磁を行った後に測定してください。また、測定中は強い磁気を回避してください。

その他

・測定物が大型板、長防、湾曲している場合、たとえ重量や厚みが条件に合っていても、衝撃力によりサンプルが曲がり、測定エラーとなる場合があります。衝撃の加わる反対面(裏側)を補強してください。

・曲率半径がR30以下の場合は、測定時にサポートリング(アダプター)を使用してください。

・測定物の温度は、80℃以下としてください。

ロックウェル硬さ試験

ロックウェル硬さ試験は、アメリカのロックウェル氏により考案され、ウィルソン氏により実用化された硬さ試験方法です。

ビッカース硬さ試験やブリネル硬さ試験のように、くぼみ(圧痕)の面積を測定する必要が無く、圧子の押し込み深さから硬さを算出できることが特徴です。

簡便かつ素早く測定する事ができるため、研究室だけでなく現場での使用も可能で、金属の硬度測定手法として広く用いられています。

測定原理

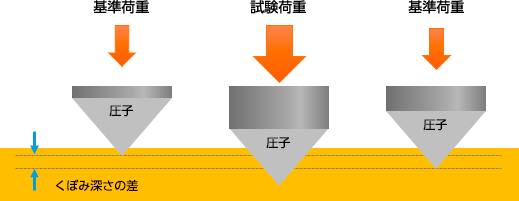

ロックウェル硬さ試験は、圧子を一定の荷重で試料に押し付け、その時のくぼみの深さから硬さを算出する試験方法です。

まず、ダイヤモンド圧子または球圧子を、基準荷重(例:98.07N)で試料表面に押し付けます。次に試験荷重(例:588.4N)でさらに押し込みます。再度基準荷重(例:98.07N)に戻し、はじめの基準荷重と2回目の基準荷重におけるくぼみ深さの差から硬さを求めます。

くぼみ(圧痕)の面積を測定するビッカースやブリネルと異なり、圧子の押し込み深さから硬さを算出するため、簡便にそして素早く硬度を測定する事ができます。

使用する圧子の種類や負荷する基準荷重・試験荷重の組み合わせにより、様々なスケールが用意されています。

| 区分 | スケール | 記号 | 基準荷重 | 試験荷重 | 圧子 |

|---|---|---|---|---|---|

| ロックウェル | A | HRA | 98.07N (10kgf) |

588.4N (60kgf) | ダイヤモンド圧子 |

| B | HRB | 980.7N (100kgf) | 球圧子 (直径1.5875mm) | ||

| C | HRC | 1471N (150kgf) | ダイヤモンド圧子 | ||

| D | HRD | 980.7N (100kgf) | ダイヤモンド圧子 | ||

| E | HRE | 980.7N (100kgf) | 球圧子 (直径3.175mm) | ||

| F | HRF | 588.4N (60kgf) | 球圧子 (1.5875mm) | ||

| G | HRG | 1471N (150kgf) | 球圧子 (直径1.5875mm) | ||

| H | HRH | 588.4N (60kgf) | 球圧子 (直径3.175mm) | ||

| K | HRK | 1471N (150kgf) | 球圧子 (直径3.175mm) | ||

| ロックウェル スーパーフィシャル | 15N | HR 15N | 29.42N (3kgf) |

147.1N (15kgf) | ダイヤモンド圧子 |

| 30N | HR 30N | 294.2N (30kgf) | ダイヤモンド圧子 | ||

| 45N | HR 45N | 441.3N (45kgf) | ダイヤモンド圧子 | ||

| 15T | HR 15T | 147.1N (15kgf) | 球圧子 (直径1.5875mm) | ||

| 30T | HR 30T | 294.2N (30kgf) | 球圧子 (直径1.5875mm) | ||

| 45T | HR 45T | 441.3N (45kgf) | 球圧子 (直径1.5875mm) |

MetalTestおよびMetalTest MKIIは、現場での測定に適するように、ロックウェル硬さ試験の原理をもとには開発したポータブル硬さ計です。基準荷重は9.807N(1kgf)、試験荷重は54.92N(5.6kgf)と手動での検査が可能です。ロックウェルの各種スケールへ換算して硬さを表示するだけでなく、ブリネルやビッカースでの表示も可能です。

関連規格

JIS Z 2245 ロックウェル硬さ試験−試験方法

JIS B 7726 ロックウェル硬さ試験−試験機及び圧子の検証及び校正

JIS B 7730 ロックウェル硬さ試験−基準片の校正

ISO 6508-1 Metallic materials−Rockwell hardness test−Part 1: Test method

ISO 6508-2 Metallic materials−Rockwell hardness test−Part 2: Verification and calibration of testing machines and indenters

ISO 6508-3 Metallic materials−Rockwell hardness test−Part 3: Caribration of reference blocks

ブリネル硬さ試験

ブリネル硬さ試験は、スウェーデンの金属工学のエンジニアであるヨハン・オーガスト・ブリネル(Johan August Brinell、1849~1925)により、1900年に提唱された金属材料の硬さ試験方法です。

ブリネル硬さ試験では、超硬合金球(圧子)を用い試験面にくぼみをつけたときの荷重を、くぼみの表面積で割ることで硬さを表します。他の硬さ試験手法に比べ、大きく目立つ圧痕を残しますが、局所的ではなく平均的な硬さを測定することができるため、鋳造品や鍛造品等の硬さの不均一な材料や粗い粒子構造を持つ材質の硬さ測定に適しています。

このページでは、ブリネル硬さ試験について説明します。

*ブリネル硬さ試験の詳細はJIS Z 2243-1:2018(ブリネル硬さ試験-第1 部:試験方法)およびJIS Z 2243-2:2018(ブリネル硬さ試験-第2 部:硬さ値表)をご確認ください。

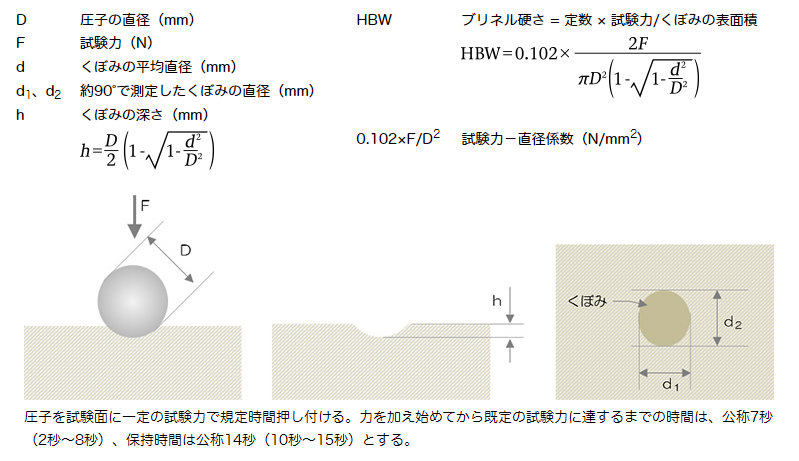

原理

ブリネル硬さ試験では、超硬合金球の圧子を試験面に一定の力(試験力)で押し込み、試験面にできたくぼみ(圧痕)の直径を顕微鏡などの光学装置で観察し表面積を求めます。求めたくぼみの表面積で試験力を割ることでブリネル硬さを表すことができます。

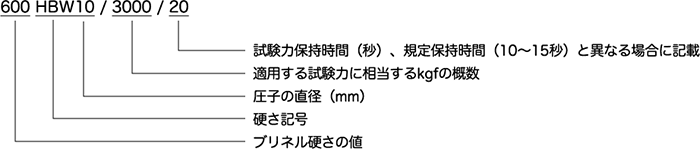

ブリネル硬さ試験では、試験力をくぼみの表面積で割ったブリネル硬さの値の後ろに、圧子の直径や試験力などの硬さ記号(試験条件)を表示します。

圧子の直径と試験力の組み合わせ

直径1mm、2.5mm、5mm、10mmのいずれかの超硬合金球(tungsten carbide composite ball)を圧子として使用します。圧子の材質については、以前は鋼球の使用も可能でしたが、JIS Z 2243:1998により鋼球は廃止され超硬合金球のみとなりました。

試験力は9.807N~29.42kNの範囲で、くぼみの直径が圧子の直径の0.24~0.6になるような試験力と圧子の直径の組み合わせを選択します。

| 圧子の材質 | 圧子の直径(D) |

|---|---|

| 研磨された超硬合金球 (JIS B 7724) |

1mm |

| 2.5mm | |

| 5mm | |

| 10mm |

| 試験力(F) |

|---|

| 29.42kN、14.71kN、9.807kN、7.355kN、4.903kN、2.452kN、1.839kN、1.226kN、980.7N、612.9N、306.5N、294.2N、245.2N、153.2N、98.07N、61.29N、49.03N、24.52N、19.807N |

下の表は、JIS Z 2243-1:2018で示されている圧子の直径と試験力の組み合わせです。測定したブリネル硬さ値の後ろには、試験条件である硬さ記号を必ず表示します。

| 圧子の直径 D |

試験力 F |

硬さ記号 |

|---|---|---|

| 10mm | 29.42kN | HBW10/3,000 |

| 14.71kN | HBW10/1,500 | |

| 9.807kN | HBW10/1,000 | |

| 4.903kN | HBW10/500 | |

| 2.452kN | HBW10/250 | |

| 980.7N | HBW10/100 | |

| 5 mm | 7.355kN | HBW5/750 |

| 2.452kN | HBW5/250 | |

| 1.226kN | HBW5/125 | |

| 612.9N | HBW5/62.5 | |

| 245.2N | HBW5/25 | |

| 2.5mm | 1.839kN | HBW2.5/187.5 |

| 612.9N | HBW2.5/62.5 | |

| 306.5N | HBW2.5/31.25 | |

| 153.2N | HBW2.5/15.625 | |

| 61.29N | HBW2.5/6.25 | |

| 1 mm | 294.2N | HBW1/30 |

| 98.07N | HBW1/10 | |

| 49.03N | HBW1/5 | |

| 24.52N | HBW1/2.5 | |

| 19.807N | HBW1/1 |

ブリネル硬さの算出

ブリネル硬さは、試験力をくぼみの表面積で割ることで算出することができますが、その都度くぼみの表面積を算出しブリネル硬さを求めるのは煩雑で時間がかかります。JIS Z 2243-2:2018(ブリネル硬さ試験-第2部:硬さ値表)には、くぼみの平均直径からブリネル硬さを簡単に把握することができるよう一覧表(表1 圧子の直径及び試験力-直径係数と試験力との関係、表2 ブリネル硬さ算出表)が掲載されています。自動機ではなく顕微鏡等で手動でくぼみを測定する場合は、この表を利用することで表面積を計算する必要がなく、くぼみの平均径からブリネル硬さを簡単に求めることができます。