Measuring principle 測定原理(非破壊検査とは)

非破壊検査とは

非破壊検査とは、検査対象物を壊したり傷つけたりすることなく、割れや空隙等のきず(欠陥)の有無や、その大きさや形状を調べる検査手法のことです。破壊検査と異なり、検査対象を傷つけずに実施するため、検査物をそのまま使用できることが大きな特徴です。

非破壊検査を実施することで、部品の故障や破損が原因で発生するトラブルを未然に防ぐことができます。このため、様々な工業製品で非破壊検査が実施されており、社会の安全に大きな役割を果たしています。

非破壊検査の実施目的は、製造した製品が仕様を満たしているかを確認する「品質評価」と、製品の劣化・損傷を検出し、余寿命の予測を行う「寿命評価」の2つに分けることができます。

品質評価

製造したものが定めた規格(要求)に適合しているかを評価すること

寿命評価

使用開始後、次に行われる検査までの間、安全使用できるか評価すること(定期検査等)

「品質評価」を行うことにより、製造した製品の信頼性を担保することができます。非破壊検査は、検査対象を傷つけないため、全数検査を行うことも可能です。

「寿命評価」を行なうことで次の検査時まで使えるか、または補修や交換が必要かを判断することができます。このような評価を行うことで、故障や事故に伴う膨大な支出を回避でき、結果的にコスト削減を図ることができます。

非破壊検査にはいくつもの手法があります。各手法にはそれぞれ特徴(得意・不得意)があるため、検出すべききずの種類や大きさ、検査対象の材質や形状を十分に考慮し、検査手法を選択する必要があります。

非破壊検査の種類

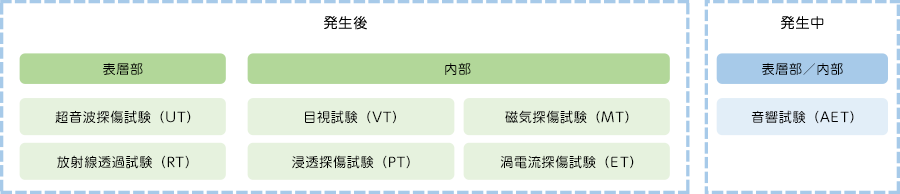

非破壊検査には、超音波探傷試験(UT:Ultrasonic Testing)や放射線透過試験(RT:Radiographic Testing)など、様々な検査手法があります。すでに発生したきずを検出するのか、きずの発生をモニタリングするのか、きずの位置が表面なのか内部なのか等、検査用途に応じて最適な検査手法を選択する必要があります。以下の表は、検査のタイミングときずの位置により、7つの非破壊検査手法を分類したものです。

非破壊検査(きずの検出)

各非破壊検査手法の特徴

発生したきずの検出には6つの検査手法(超音波探傷試験、放射線透過試験、渦流探傷試験、浸透探傷試験、磁粉探傷試験、目視検査)があります。それぞれの検査手法には一長一短があり、検出したいきずの種類や大きさ、検査対象品の材質や形状、検査に求められるスピード等を考慮し、検査手法を決定する必要があります。

下の表は、各検査手法の特長と、検出可能なきずをまとめたものです。ダコタ・ジャパンでは、これらの非破壊検査手法のうち、超音波探傷試験(UT)に特化しています。

| 検査手法 | 特長 |

|---|---|

| 超音波探傷試験(UT) | 内部きずの検出や厚さの測定に使用する。比較的簡単に使用することができ、かつ安全なため、 最も幅広く使用されている検査手法の一つ。ただし複雑な形状の検査には不向き。 |

| 放射線透過試験(RT) | 内部きずの検出や厚さ測定、食品の異物検査等に使用する。医療のレントゲン写真と同様に、 材料内部の状態を写真で把握することができる。取り扱いには注意が必要。 |

| 渦流探傷試験(ET) | 表面きずの検出および、膜厚測定、材料判別に使用する。 浸透探傷試験や磁粉探傷試験とは異なり、前処理や後処理が不要で、自動検査でも幅広く使用されている。 |

| 磁粉探傷試験(MT) | 表面または、表面直下のきずを検出する。浸透探傷試験よりも検査工程が少なく感度も優れている。 一方で、磁性体にのみ適用可能で、非磁性体には適用することができない。 |

| 浸透探傷試験(PT) | 表面きずを検出する。木材等の一部の材料を除くほとんどすべての金属および非金属で検査が可能。 複雑な形状も検査することができる。一方で、検査工程が多いというデメリットがある。 |

| 目視検査(VT) | 目視によりきずの有無や異常を検査する。直接見ることが困難な場所は、工業用内視鏡等を使用する。 |

| 検査手法 | 表面きず | 表面直下きず | 内部きず | 厚さ測定 | 材料判別 | 音速測定 | ||

|---|---|---|---|---|---|---|---|---|

| 金属(鉄系) | 金属(非鉄) | 樹脂・ガラス | ||||||

| 超音波検査 UT |

○ | ○ | ○ | ○ | ||||

| X線検査 RT |

○ | ○ | △ | |||||

| 渦流検査 ET |

○ | ○ | △ | ○ | ||||

| 磁粉探傷検査 MT |

○ | ○ | ||||||

| 浸透探傷検査 PT |

○ | ○ | ○ | |||||

| 目視検査 VT |

○ | ○ | ○ | |||||

主な活用場所

・鉄道車輌・自動車・航空機

・ボイラ・球形タンク・パイプライン

・船舶・ロケット

・ビル、マンション

・石油・化学関係のプラント設備

・コンクリートポンプ車

・製鉄関係のプラント設備

・橋梁、橋脚、鉄塔、工場煙突

・発電所(火力、原子力、水力他)

・トンネル、コンクリート構造物