Measuring principle 超音波ボルト軸力計の測定原理・特徴

超音波ボルト軸力計の測定原理・特徴

超音波ボルト軸力計は、ボルトの締結力、すなわち軸力を、高い精度で測定することができる装置です。

1970年代に、NASA(アメリカ航空宇宙局)の研究員であるジョセフ・ヘイマン博士(Dr.Joseph Heyman)により、発明されました。

当時、NASA研究施設で発生したの風洞事故の調査において、ボルトの不適切な締結が事故原因との結論が導き出されました。事故調査委員会の一員であったジョセフ・ヘイマン博士は、解決策の検討を進め、ボルトの伸びを超音波で計測することで、正確にボルト軸力を測定することができる超音波ボルト軸力計を発明しました。

米国の土木工学技師であるケン・ボイド氏(Kenneth Boyd、1939-2015)は、NASAで発明された超音波ボルト軸力測定の技術を、超音波ボルト軸力計として製品化するため、DAKOTA ULTRASONICSの前身となるStressTel社を設立しました。当初はハードウェア性能の欠如のため、扱いが難しく、一部の極めて重要なボルトの軸力測定にのみ適用されていましたが、継続的な製品改良により操作性と信頼性が向上し、1990年代から、自動社および化学プラント業界で普及が進みはじめました。その後設立したDAKOTA ULTRASONICS社では、一層の製品小型化と性能の向上に取り組み、現在ではあらゆる業界で超音波ボルト軸力計が使用されています。

米ここでは、より適切に超音波ボルト軸力計をご使用いただくために、超音波ボルト軸力計の測定原理とその特徴について説明します。

軸力とは

ねじ・ボルトは、部材を固定するために使用されています。諸説ありますが古代ギリシアで発明され、産業革命を経て大量に生産されるようになりました。日本には、1543年に種子島に伝来した火縄銃の銃身を塞ぐ部品にねじが使用されており、火縄銃とともに伝わったとされています。

部材の固定には、ねじ・ボルト以外にも、溶接により部材を接合する方法があります。溶接は半永久的な部材の固定を目的に行われますが、ねじ・ボルトによる固定は、必要な時にボルトを緩めることで固定した部材を分解できる点に違いがあります。ボルトによる固定はいつでも取り外しができる反面、適切な力で固定しないとボルトが緩んでしまう恐れがあります。ここでは、ボルト・ねじが部材を固定する力である『軸力』について説明します。

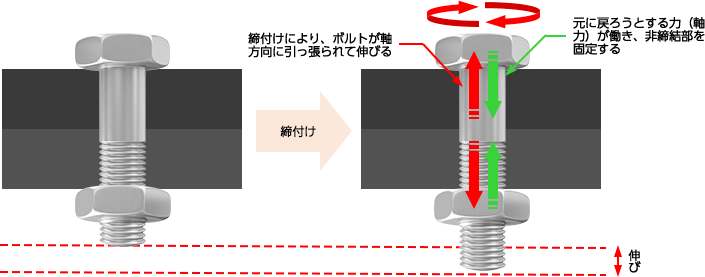

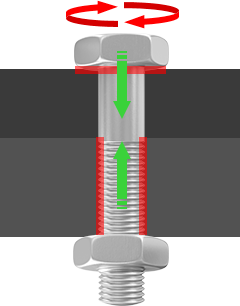

ボルトを締めると、ボルト締め付け部(グリップ長さ)は軸方向に引っ張られ、わずかに伸びます。

ばねを引っ張ると元に戻ろうとする力が働くように、同様にボルトも締付けにより引っ張られることで、元に戻ろうとする力が発生し、その力により非締結部材を固定します。この力が軸力です。軸力により、部材が固定されるのです。

ボルトの締付けは、一般的にトルクで管理されることが多いですが、皆さんが目にする推奨の締付けトルク値も、実は、部材を固定するための適切な力(軸力)を元に計算されています。トルク以外にも様々なボルト締付け手法がありますが、すべて適切な軸力を得ることが目的で、ボルトの締め付け度合いは、軸力でのみ評価することができます。

ボルトの伸びと軸力の関係

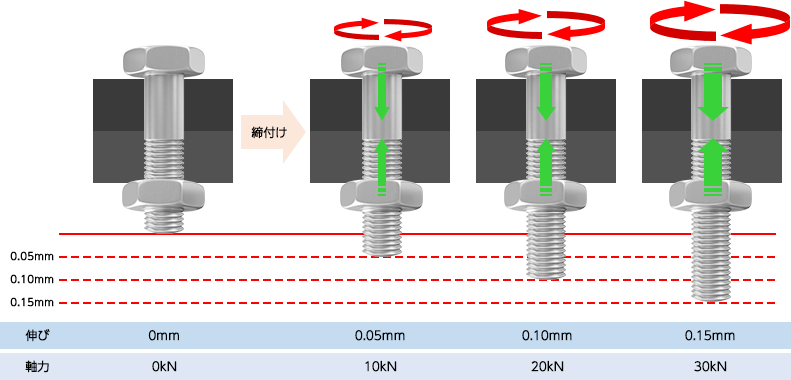

ボルトを締めると、ボルト締め付け部(グリップ長さ)は軸方向に引っ張られて伸びます。このとき、ボルトには元に戻ろうとする力、すなわち軸力が発生します。この伸びと軸力には、高い相関関係があります。

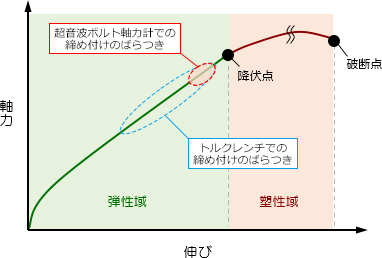

下のイラストは、ボルトの伸びと軸力の関係を描いたものです。ボルトの伸びが2倍になれば、軸力も2倍になります。伸びが3倍になれば、軸力も3倍になります。ばねを引っ張れば引っ張るほど、元に戻ろうとする力が強くなるのと同様に、ボルトも伸びれば伸びるほど、元に戻ろうとする力(軸力)は強くなります。

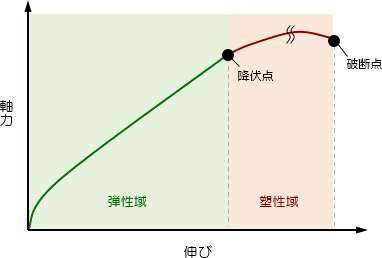

この様に、ボルトの伸びと軸力は、弾性域において正比例の関係にあります。超音波ボルト軸力計は、この関係を利用して、伸びから軸力を算出します。

<フックの法則について>

イギリスの科学者であるロバート・フック(Robert Hooke、1635-1703)は、弾性体において伸びと応力は正比例の関係にあるという法則を1660年に発見しました。この法則は、発見者にちなみフックの法則と呼ばれています。ボルトの伸びと軸力には、フックの法則が成り立ちます。

F=kx F:荷重、k:ばね乗数、x:伸び

超音波ボルト軸力計の測定原理

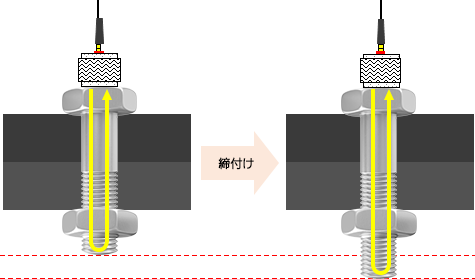

超音波ボルト軸力計は、ボルト締結により生じるボルトの伸びを直接測定します。伸びと軸力は正比例の関係のため、測定した伸びにばね乗数を掛けることで、軸力を算出することができます。

具体的な手順は、次の通りです。

まず、ボルト締付け前にボルトの長さ(伝播時間)を超音波で測定します。次にボルトを締付け、再度超音波でボルトの長さを測定し、締付け後の長さから締付け前の長さを引くことで、伸びを算出します。

次に、求めた伸びにばね乗数を掛け、軸力を算出します。超音波ボルト軸力測定では、ばね乗数をロードファクター(軸力係数)と呼んでいます。ばね乗数(ロードファクター)は、ボルトの有効断面積やヤング率等の諸元情報から計算する方法と、ロードセルや引張試験機を用いて、実際にボルトを締めて(引っ張って)求める方法の2通りの方法があります。

参考:ボルト両端面の加工について

ボルトの端面に刻印等の凹凸がある場合、トランスデューサー(プローブ・探触子)が端面に密着しないため、測定することができません。もし測定できたとしても、端面が平坦でないため、ボルトの正確な長さを測ることができず、再現性の高い計測ができません。

高い精度で測定を行うためには、ボルトの両端面を平滑に機械加工する必要があります。

| 加工推奨値 | |

|---|---|

| 両端面の面粗度 | 0.8a(▽▽▽) |

| 両端面の平行度 | //0.02(mm) |

締め付けトルクと軸力の関係

ボルトは、部材を固定するために使用されます。ボルトが部材を固定する力が軸力で、ボルト締める目的は、適切な軸力で部材を固定することです。

ただし、ボルトの軸力を直接測定するためには、超音波ボルト軸力計のような装置が必要です。このため、作業性がよく手軽に導入することができる締め付けトルクによる締結管理が、広く普及しています。ここでは、締め付けトルクと軸力の関係について説明します。

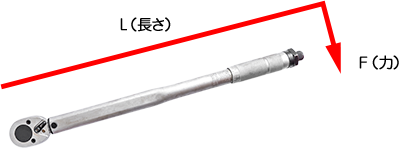

締め付けトルクとは

締め付けトルクとは、ボルトを回転方向にまわす力のことです。締め付けトルクによるボルトの締結管理は、作業性が良く手軽に導入できるため、広く普及しています。

大きな締め付けトルクでボルトを締めると、ボルトの軸力も強くなり、より強固に部材を固定することができます。

一方で締め付けトルクが大きすぎると軸力が強すぎ、部材に損傷を与えたり、ねじが破損する危険性があります。逆に、締め付けトルクが小さ過ぎるとボルトが緩む危険性があります。

このように締め付けトルクと軸力には相関関係があり、適正な軸力で部材を固定するために、妥当な締め付けトルクでボルトを締める必要があります。

T = L x F

T = L x F

T:締め付けトルク L:長さ F:力

ねじの呼び径と用途別に締め付けトルクの目安を示した「T系列」があります。

「T系列」は、簡易的に締め付けトルクを決めるための目安にはなります。しかし、「T系列」はボルトの強度から導かれたもので、部材を固定するために必要な軸力から算出されたものではないため、シビアな締め付け管理が必要な締結箇所では使用する事ができません。

| ねじの呼び径 | 基準T系列 | 0.5系列 | 1.8系列 | 2.4系列 |

|---|---|---|---|---|

| 一般 | 電気関連 | 自動車関連 | 建設関連 | |

| M5 | 3 | 1.5 | 5.4 | 7.2 |

| M6 | 5.2 | 2.6 | 9.2 | 12.2 |

| M8 | 12.5 | 6.2 | 22 | 29.5 |

| M10 | 24.5 | 12.2 | 44 | 59 |

| M12 | 42 | 21 | 76 | 100 |

| M14 | 68 | 34 | 120 | 166 |

| M16 | 106 | 53 | 190 | 255 |

| M18 | 146 | 73 | 270 | 350 |

| M20 | 204 | 102 | 370 | 490 |

| M22 | 282 | 140 | 500 | 670 |

| M24 | 360 | 180 | 650 | 860 |

単位:N・m

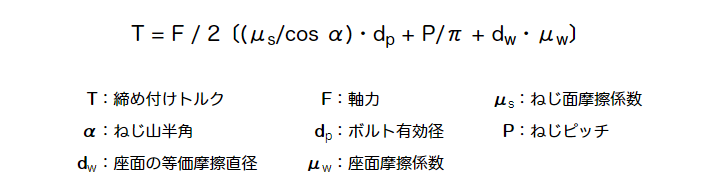

次の式は、適切な締め付けトルクを求めるための計算式です。

この式で表されるように、適切な締め付けトルクは、部材を固定するために必要とする軸力、摩擦係数、そしてボルト諸元を元に決定する必要があります。

締め付けトルクと摩擦係数、軸力の関係

トルクと軸力には相関関係があります。しかし、締め付けトルクの精度をどれだけ高めても、軸力のばらつきはなくなりません。その理由は、摩擦係数です。

締め付けトルクのうち、9割程度は摩擦により吸収され、実際の軸力となるのは、残りの1割程度です。しかも、この摩擦係数は一定ではありません。ボルトおよび非締結部材の固体差(座面・ねじ部の表面粗さ)や締め付け速度により摩擦係数は変化します。

締め付けトルクの誤差を小さくすることは比較的簡単です。ただし、トルクの誤差をどれだけ小さくしても、得られる軸力は摩擦係数次第で、軸力のばらつきを無くすことはできません。締め付けトルクの誤差が±1%の高精度のトルクレンチでボルトを締めると、軸力のばらつきも同様に±1%になる訳ではなく、摩擦係数の変動により、軸力には大きなばらつきが発生してしまいます。

トルクでの締め付けは、摩擦係数の変動により、一般的に2~3割程度の軸力のばらつきが発生すると言われています。

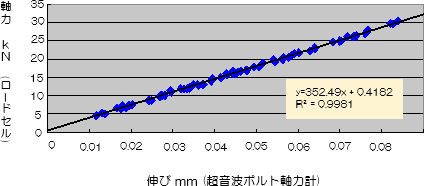

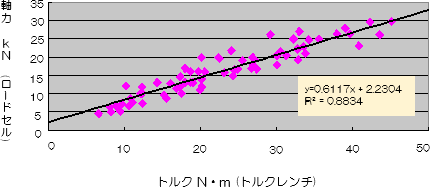

次のグラフは、y軸にロードセルの荷重を、x軸に超音波ボルト軸力計で計測したボルトの伸びと、トルクレンチの締め付けトルクをそれぞれプロットしたものです。超音波ボルト軸力計のばらつきは非常に小さいことが分かります。一方、トルクレンチは大きなばらつきが発生しています。

伸びと軸力の関係

トルクと軸力の関係

超音波ボルト軸力計の特徴

超音波を利用してボルトの伸びから軸力を求める軸力測定方法が、最も精度が高く、信頼性が高い方法です。

締め付け管理方法には、トルク法や、角度法、トルク勾配法など、様々な種類がありますが、目的はすべて適切な軸力で部材を固定するという一点にあります。超音波ボルト軸力計は、軸力を非常に高い精度で直接測定することができる装置です。 超音波ボルト軸力計を使用することにより、例えば、降伏点の90~95%という弾性域内限界で締め付けも可能になります。

各種締結手法の特徴

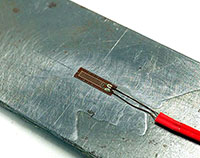

| 測定手法 | 超音波ボルト軸力計 (測伸法) |

ひずみゲージ (ひずみ法) |

角度法 | トルクレンチ (トルク法) |

|---|---|---|---|---|

| 外観 |  |

|

|

|

| 特徴 | ボルトの伸びから軸力を測定する方法。 最もバラツキが少なく正確な締結管理方法。ボルト両端面の研磨が必要だが、ばね定数に影響を与えないため、正確な軸力を測定することができる。 |

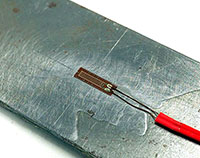

ひずみから軸力を測定する方法。 ゲージ接着のため、ばね定数に影響を与える加工を行う必要があり、精度は若干落ちる。連続的なデータ収集に適しており、主に実験やモニタリングで使用されている。 |

ボルトが着座してからの、ボルトをまわす角度で、締め付けを管理する手法。 塑性域での締結管理に適しており、自動車のエンジンなど、高い精度を要求される箇所で、広く利用されている。 |

最も広く使用されている締結管理手法。 簡易的に締付管理が行える半面、摩擦を一定にすることが難しく、軸力のバラツキが大きい。 |

| 測定可能な ボルトサイズ |

径:M5以上 全長:6mm以上 |

径:M6以上 全長:15mm以上 |

すべてのボルト | すべてのボルト |

| 精度 | ◎ | ○ | ○ | △ |

超音波ボルト軸力計とひずみゲージの比較

| 測定手法 | 超音波ボルト軸力計 (測伸法) | ひずみゲージ (ひずみ法) |

|---|---|---|

| 外観 |  |

|

| 導入費用 (本体価格) |

約100~250万円 | 約30~60万円 |

| ランニングコスト (ボルト加工費) |

約1,000~5,000円/1本 | 約10,000~30,000円/1本 |

| ボルト加工日数 | 3~7日程度ボルト両端面の研磨加工のみ必要。 1本ずつ校正を行う必要がないため、ひずみゲージに比べ短時間でボルトを準備できる。 |

2~4週間程度ボルト側面または中央を加工し、ひずみゲージを張り付ける。 さらに引張試験機ですべてのボルトの校正を行う必要がある。 |

| 測定可能な ボルトサイズ |

径:M5以上 全長:6mm以上 |

径:M6以上 全長:15mm以上 |

| 作業性 | 作業性が良く、簡単に測定することができる。 ひずみゲージのように測定のやり直しが発生しないため、ひずみゲージに比べ1/5程度の時間で測定が可能。 |

作業中にひずみゲージの破損やリード線が断線が起きやすい。 特に、ナットランナーのような速度のある締め付けにおいて問題が生じやすく、測定のやり直しが発生する。 |

| 精度 | ばね定数に影響を与える加工を行わない。このため、実際のボルトと同じ条件のもと、精度の高い軸力測定ができる。 | ボルトの側面または中央の加工がばね定数に影響を与えてしまう。このため、補正係数により精度への影響を小さくする必要がある。 |

| 動的データ測定 | △ *MAXⅡJのアナログ出力を用いての動的計測であれば可能。 |

○ |

| 多チャンネル測定 (複数ボルトの同時測定) |

× | ○ |

| 高温での測定 | △ 高温のボルトを直接測定することはできないが、常温に戻してからの測定はできる。このため、高温運転後に、軸力低下等の測定を行うことは可能。 |

× |

| 総評 | 作業性が良く、短時間でより多くのボルトの軸力測定を行うことができる。 ボルトの測定数が多い場合は、価格の面からも、超音波ボルト軸力計の使用に大きなメリットがある。 |

動的(連続的)なデータ測定や、多チャンネルで複数ボルトの同時測定を行う場合には、超音波ボルト軸力計では対応できないため、ひずみゲージを使用する必要がある。 |

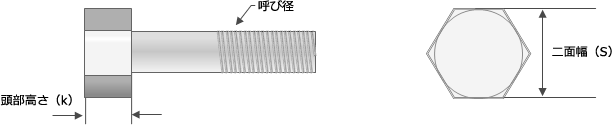

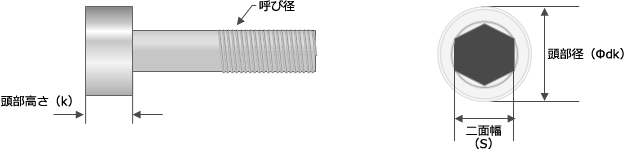

六角ボルトと六角穴付きボルトの寸法

六角ボルトは「JIS B 1180:六角ボルト」から、六角穴付きボルトは「JIS B 1176:六角穴付きボルト」から抜粋したボルトの寸法です。

トランスデューサー(プローブ・探触子)選定の際にご利用ください。

六角ボルト

| 呼び径 | ピッチ(並目) | 二面幅(S) | 頭部高さ(k) |

|---|---|---|---|

| M5 | 0.8 | 8 | 3.5 |

| M6 | 1 | 10 | 4 |

| M8 | 1.25 | 13 | 5.3 |

| M10 | 1.5 | 16 | 6.4 |

| M12 | 1.75 | 18 | 7.5 |

| M14 | 2 | 21 | 8.8 |

| M16 | 2 | 24 | 10 |

| M18 | 2.5 | 27 | 11.5 |

| M20 | 2.5 | 30 | 12.5 |

| M22 | 2.5 | 34 | 14 |

| M24 | 3 | 36 | 15 |

| M27 | 3 | 41 | 17 |

| M30 | 3.5 | 46 | 18.7 |

| M33 | 3.5 | 50 | 21 |

| M36 | 4 | 55 | 22.5 |

| M39 | 4 | 60 | 25 |

| M42 | 4.5 | 65 | 26 |

| M48 | 5 | 75 | 30 |

| M56 | 5.5 | 85 | 35 |

| M64 | 6 | 95 | 40 |

六角穴付きボルト(キャップボルト)

| 呼び径 | ピッチ | 二面幅(S) | 頭部径(φdk) | 頭部高さ(k) |

|---|---|---|---|---|

| M5 | 0.8 | 4 | 8.5 | 5 |

| M6 | 1 | 5 | 10 | 6 |

| M8 | 1.25 | 6 | 13 | 8 |

| M10 | 1.5 | 8 | 16 | 10 |

| M12 | 1.75 | 10 | 18 | 12 |

| M14 | 2 | 12 | 21 | 14 |

| M16 | 2 | 14 | 24 | 16 |

| M18 | 2.5 | 14 | 27 | 18 |

| M20 | 2.5 | 17 | 30 | 20 |

| M22 | 2.5 | 17 | 33 | 22 |

| M24 | 3 | 19 | 36 | 24 |

| M27 | 3 | 19 | 40 | 27 |

| M30 | 3.5 | 22 | 45 | 30 |