Usage 用途(超音波厚さ測定/測定方法)

(1mm以下)

(エルボ・U字管)

の内側から

・エッジ部

超音波厚さ計の測定方法(基礎)

超音波厚さ測定には、様々な測定方法があります。

ここでは、代表的な厚さ測定方法である、1回測定法、2回測定法、多点測定法、精密測定法、連続測定法、管材の測定方法について説明します。

想定される腐食・減肉の進行度合いや測定対象物に応じて、適切な測定方法を選択してください。

1回測定法

最も基本的な測定方法です。測定箇所にトランスデューサー(プローブ・探触子)をあて、表示された厚さを測定値とします。

腐食・減肉の程度が小さい測定物に適用します。

1回測定法の紹介(MX-2)

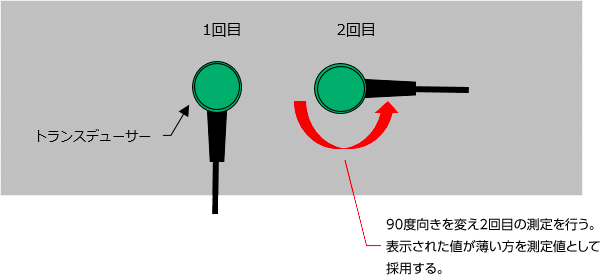

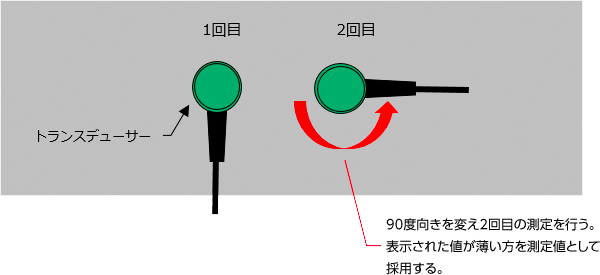

2回測定法

1度厚さを測定した後に、トランスデューサー(プローブ・探触子)を90度回転させて、もう1度同じ箇所を測定します。2回の測定の内、表示された厚みの薄い方を測定値として採用します。

2回測定法は、1回測定法に比べ正確に減肉を把握することができるため、腐食の進行が想定される場所では、2回測定法を推奨します。

2回測定法の紹介(MX-3)

2回測定法の紹介(CMX)

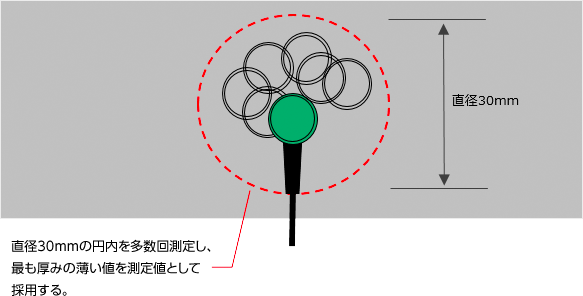

多点測定法

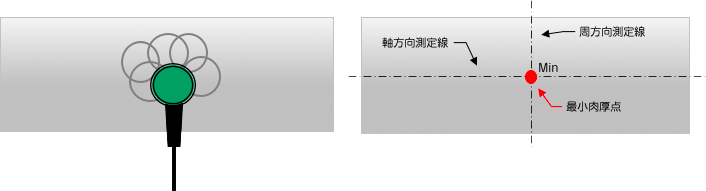

測定点を中心とする円状(または楕円状)の内側を、多数回測定する方法です。表示された厚みの内、もっとも薄い値を測定値として採用します。局部腐食が進行している箇所での測定に有効です。

測定範囲とする円(楕円)の大きさは、腐食・減肉の状況により判断します。測定範囲の指示がない場合は測定点を中心とする直径30mmの円内とします。

多点測定法の紹介(MX-2)

精密測定法

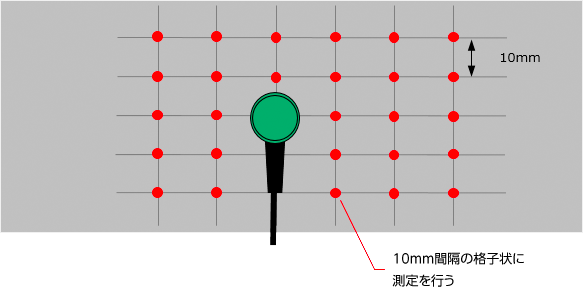

精密測定法は、腐食の著しい進行が予想されている箇所で、減肉の分布状況を確認するために行う測定方法です。

測定範囲の指示がない場合は、測定点を中心に50×50mmの範囲を10mm間隔の格子状に分割し、交点を測定します。測定結果は等高線などで平面表示するか、減肉の著しい箇所の厚さと位置を記録します。

精密測定法の紹介(CMX-DL)

連続測定法

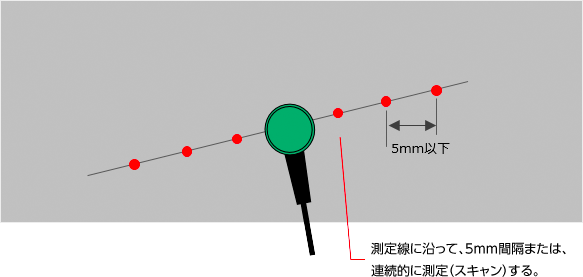

連続測定法は、厚さの変化を確認するために行う測定方法です。測定断面の厚さの変化から裏面の状況を推測する場合などに適用します。

測定線上を、1回測定法により5mm間隔(指示の無い場合)で測定を行うか、もしくは、連続的に測定(スキャン)を行います。ニ振動子探触子を使用する場合は、音響隔離面の向きは測定線と直角に保ちます。事前に定めた厚さ以下の測定値とその位置を記録するか、または測定線に沿う厚さ変化を断面表示します。

連続測定法の紹介(MX-5DL)

管材の測定方法

外径25mm以上の管材の測定方法

外径25mm未満の管材の測定方法

外径10mm以下の管材の測定

配管曲管部の測定方法

腐食検査

構造物や配管の保守検査では、破壊することなく残存肉厚を測定することができる、超音波厚さ計が使用されています。測定は、腐食の発生が予想される、または実際に腐食が進行している箇所に対して行われます。

超音波厚さ計を用いれば、簡単に残存肉厚を測定することができるため、様々な現場で使用されています。

測定方法

腐食検査では、腐食検査用の超音波厚さ計と、トランスデューサーには周波数5MHz、径12mm以下のニ振動子探触子を用いて測定を行います。

測定モードは、零点・第1回底面エコー方式(パルス・エコーモード、R-B1)を用います。

測定面が、腐食により錆やスケール、凹凸やがある場合は、測定前に処理する必要があります。錆や浮いたスケールは、ワイヤブラシ(金属たわし)や剥離剤で除去します。表面の凹凸は砥石やサンドペーパーを用い100μmRz以下に仕上げます。

腐食の進行が予想される箇所では、2点測定法で測定を行います。2点測定法とは、同一の測定点で、トランスデューサーの向きを90度変えて2回測定し、どちらかの薄い値を測定値として採用する方法です。測定エラーを回避し、正確な厚さを測定することができます。

2回測定法

腐食の進行状況や測定目的に応じて、1回測定法、2回測定法、多点測定法、精密測定法、連続測定法を使い分けてください。

各測定法の詳細については、測定方法(基礎)を参照ください。

対応トランスデューサー

腐食および孔食検査では、基本的には周波数が5MHzで径12mm以下の、二振動子のトランスデューサー(プローブ・探触子)を使用します。厚みのある材料を測定する場合は、大径または低周波数のトランスデューサーを使用し、高い精度を求める場合は、より高い周波数のトランスデューサーを使用します。

測定面が、腐食により錆やスケール、凹凸がある場合は、測定前に処理する必要があります。錆や浮いたスケールは、ワイヤブラシ(金属たわし)や剥離剤で除去し、表面の凹凸は砥石やサンドペーパーを用い100μmRz以下に仕上げます。

| 周波数 | 径 | 種別 | 探触子 | 対応機種 | 部品番号 |

|---|---|---|---|---|---|

| 5.0MHz | 9mm | 湾曲部用 | 二振動子 | ZX-1/2/3/5 | TT-D5-316 |

| 5.0MHz | 9mm | 湾曲部用 ハイダンプ | 二振動子 | ZX-6、MVX | TT-D5-316HD |

| 5.0MHz | 9mm | 湾曲部用 コーティング(膜厚測定対応) | 二振動子 | CMXシリーズ | TT-D5-316CT |

| 5.0MHz | 12mm | 二振動子 | ZX-1/2/3/5 | TT-D5-14 | |

| 5.0MHz | 12mm | ハイダンプ | 二振動子 | ZX-6、MVX | TT-D5-14HD |

| 5.0MHz | 12mm | コーティング(膜厚測定対応) | 二振動子 | CMXシリーズ | TT-D5-14CT |

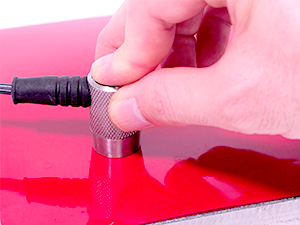

塗装(塗膜)付き鋼板の厚さ測定

測定面に塗装(塗膜)が施された鋼板を超音波厚さ計で測定すると、鋼板と塗装(塗膜)の厚さを合算した厚さよりも、大幅に厚い値が測定値として表示されます。

これは、ペンキやエポキシ系の塗料の音速が鉄に比べて約2.5倍遅いため、実際の膜厚の約2.5倍の厚さが、素地である鋼板の厚みに加算されてしまうからです。

正確な鋼板(素地、母材)の厚さを測定するためには、塗膜を剥してから測定を行わなければいけなく、塗膜の除去と再塗装が必要で、手間がかかる作業でした。

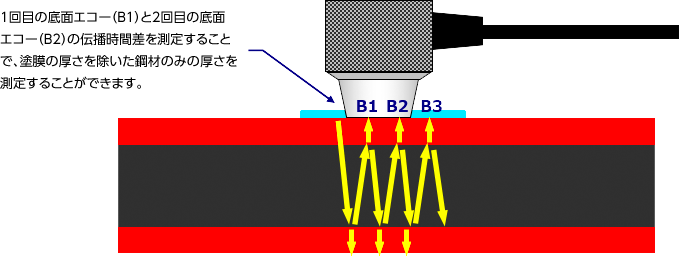

エコー・エコーモード(多重エコー方式、B1-Bn方式)を搭載した超音波厚さ計では、塗膜を剥さなくても、鋼材の厚さのみを測定することができます。

ここでは、エコー・エコーモードでの厚さ測定について説明します。

測定方法

エコー・エコーモード(多重エコー方式、B1-Bn方式)が搭載された超音波厚さ計で測定を行います。

エコー・エコーモードでは、1回目の底面エコー(B1)と2回目の底面エコー(B2)の伝播時間差から厚さを算出します。1回目の底面エコー(B1)と2回目の底面エコー(B2)の伝播時間差には、塗膜の厚さ分が含まれておらず、鋼材の厚さのみとなるため、塗膜を剥すことなく鋼材の厚さを測定することができます。

腐食検査用厚さ計

トランスデューサー(プローブ・探触子)には、2回目の底面エコーの測定に適したハイダンプ仕様のトランスデューサーを使用します。

素地(母材)が厚みのある場合には3.5MHzのトランスデューサーを使用し、素地がアルミニウムやステンレス、チタンの場合は7.5MHzのトランスデューサーを使用します。

ハイダンプのトランスデューサーは、塗膜上からの測定以外にも、腐食検査や厚さ測定等の通常の測定にも使用することができます。

Aスコープ(波形)表示付きの超音波厚さ計(MVX、CMX DL+)を使用すれば、測定面の状態が悪い場合や、裏面で腐食が進行している場合でも、感度(ゲイン)やゲートを調整することで測定することができます。

(注)表面または裏面が極端に粗い場合は、測定できない場合があります。

精密検査用厚さ計

精密検査用の厚さ計では、塗装(塗膜)の厚さが厚い場合に、素地(母材)ではなく膜厚を誤って測定してしまう場合があります。Aスコープ(波形)表示付きの超音波厚さ計のPVXであれば、このような場合でもゲートを調整することで、素地(母材)の厚さを測定することができます。

動画

塗装上からの母材厚さの測定 MMX-6

膜厚と母材厚さの同時測定 CMX

塗装上からの母材厚さの測定(Aスコープ) MVX

対応トランスデューサー

一般・腐食検査用厚さ計の場合は、3.5、5、7.5MHzのハイダンプのトランスデューサー(プローブ・探触子)を使用します。

厚みのある材料を測定する場合は、大径または3.5MHzのトランスデューサーを使用し、より高精度で測定する場合は7.5MHzのトランスデューサーを使用します。

ハイダンプ・コーティングタイプのトランスデューサーは、塗膜上からの測定以外にも、腐食検査や厚さ測定等の通常の測定にも使用することができます。

| 周波数 | 径 | 種別 | 探触子 | 対応機種 | 部品番号 |

|---|---|---|---|---|---|

| 3.5MHz | 18mm | ハイダンプ | 二振動子 | ZX-6、MVX | TT-D3-12HD |

| 3.5MHz | 18mm | コーティング(膜厚測定対応) | 二振動子 | CMX | TT-D3-12CT |

| 5.0MHz | 9mm | 湾曲部用 ハイダンプ | 二振動子 | ZX-6、MVX | TT-D5-316HD |

| 5.0MHz | 9mm | 湾曲部用 コーティング(膜厚測定対応) | 二振動子 | CMX | TT-D5-316CT |

| 5.0MHz | 12mm | ハイダンプ | 二振動子 | ZX-6、MVX | TT-D5-14HD |

| 5.0MHz | 12mm | コーティング(膜厚測定対応) | 二振動子 | CMX | TT-D5-14CT |

| 5.0MHz | 18mm | ハイダンプ | 二振動子 | ZX-6、MVX | TT-D5-12HD |

| 5.0MHz | 18mm | コーティング(膜厚測定対応) | 二振動子 | CMX | TT-D5-12CT |

| 7.5MHz | 9mm | 湾曲部用 ハイダンプ | 二振動子 | ZX-6、MVX | TT-D7-316HD |

| 7.5MHz | 9mm | 湾曲部用 コーティング(膜厚測定対応) | 二振動子 | CMX | TT-D7-316CT |

| 7.5MHz | 12mm | ハイダンプ | 二振動子 | ZX-6、MVX | TT-D7-14HD |

| 7.5MHz | 12mm | コーティング(膜厚測定対応) | 二振動子 | CMX | TT-D7-14CT |

| 10MHz | 2mm | ペン型 遅延材付き | 一振動子 | PVX | TT-SD10-116P |

| 10MHz | 2mm | ペン型/ショートタイプ 遅延材付き | 一振動子 | PVX | TT-SD10-116PR |

| 15MHz | 2mm | ペン型 遅延材付き | 一振動子 | PVX | TT-SD15-116P |

| 15MHz | 7mm | 遅延材付き | 一振動子 | PZX-7、PVX | TT-SD15-14 |

| 20MHz | 7mm | 遅延材付き | 一振動子 | PZX-7、PVX | TT-SD20-14 |

膜厚

塗料は、汚れや劣化から素地を保護するため、また光沢や色彩でより美しくみせるために、橋や鉄塔などの構造物や、自動車、電気製品などで使用されています。

塗装の厚さ管理は非常に重要です。例えば塗料の塗布量が多すぎると、塗料が無駄になるだけでなく、塗装が厚くなり割れが発生する恐れが生じます。一方で薄すぎると、変色や光沢の劣化につながり、さらには、母材(素地)が露出し錆などが発生する可能性が出てきます。

ここでは、膜厚測定機能を搭載した超音波厚さ計CMXシリーズを用いての膜厚測定について説明します。

測定方法

通常、塗膜の厚さ測定には、膜厚測定専用機である膜厚計を使用します。

ただし、膜厚計は塗膜の厚さしか測定できないため、素地(母材)の厚さも把握したい場合は、超音波厚さ計も用意する必要がありました。このため、素地(母材)の厚さと塗膜の厚さの両方を測定したい場合には、超音波厚さ計と膜厚計をそれぞれ用意する必要がありました。

CMXシリーズ(CMX/CMX DL、CMX DL+)には、膜厚測定機能が内蔵されています。超音波厚さ計として素地(母材)の厚さを測定するだけでなく、同時に膜厚も測定することができます。

CMXシリーズは、膜厚測定に関する測定モードとして、以下の2つの測定モードを用意しています。

・パルス・エコー+膜厚測定モード(PECT)

・膜厚測定モード(CT)

パルス・エコー+膜厚測定モード(PECT)は、素地(母材)の厚さと膜厚を同時に測定するモードです。

素地(母材)の厚さが測定できない場合は、膜厚も表示されません。

膜厚測定モード(CT)は、膜厚のみを測定する測定モードです。

コンクリートや木材の塗膜厚さを測定する場合は、膜厚測定モードで測定を行います。

CMXシリーズの膜厚測定は、超音波を使用しています。このため、超音波式膜厚計と同様に以下の制約があります。

・発泡性の塗膜、異物を含む塗膜、超音波の減衰が大きい塗膜は測定できない。

・測定面が粗い場合は、超音波が透過しないため、測定できない。

・塗膜の音速を設定する必要がある。

・測定面とトランスデューサー(プローブ)の間にカプラントを塗布する必要がある。

対応トランスデューサー

| 周波数 | 径 | 種別 | 探触子 | 対応機種 | 部品番号 |

|---|---|---|---|---|---|

| 3.5MHz | 18mm | コーティング | 二振動子 | CMXシリーズ | TT-D3-12CT |

| 5.0MHz | 9mm | コーティング 湾曲部用 | 二振動子 | CMXシリーズ | TT-D5-316CT |

| 5.0MHz | 12mm | コーティング | 二振動子 | CMXシリーズ | TT-D5-14CT |

| 5.0MHz | 18mm | コーティング | 二振動子 | CMXシリーズ | TT-D5-12CT |

| 7.5MHz | 9mm | コーティング 湾曲部用 | 二振動子 | CMXシリーズ | TT-D7-316CT |

| 7.5MHz | 12mm | コーティング | 二振動子 | CMXシリーズ | TT-D7-14CT |

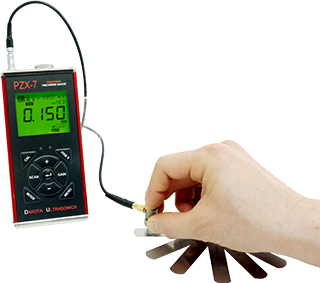

薄物(1mm以下)の厚さ測定

超音波厚さ計は、腐食検査用と精密検査用の2種類に分類することができます。

腐食検査用の超音波厚さ計は比較的安価で、さらに近年は性能の向上により、カタログ上は0.6mm程度まで測定可能な機種も登場しています。

しかしながら、実際の腐食検査用厚さ計を用いた1mm以下の薄物測定では、物理的な厚さの約2倍の値が表示されてしまうことがあり、信頼性の高い測定を行うことが難しいのが実情です。

1mm以下の厚さ測定では、信頼性の高い測定が可能な、精密検査用厚さ計のご使用をお勧めします。

ここでは、精密検査用厚さ計を用いた1mm以下の薄物材料の測定について説明します。

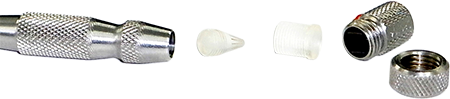

測定方法

1mm以下の薄物材料の測定には、精密検査用厚さ計と遅延材(ディレイラインチップ)付きのトランスデューサー(プローブ・探触子)を使用します。

遅延材(ディレイラインチップ)は、表面エコーと第一回底面エコー、第一回底面エコーと第二回底面エコーをより高い分解能で識別することを可能にします。これにより、1mm以下の信頼性の高い測定が可能となります。

精密検査用厚さ計のトランスデューサーは、腐食検査用厚さ計とは異なり一振動子のため、音響隔離面がありません。このため、測定時に音響隔離面の向きを気にする必要はありません。

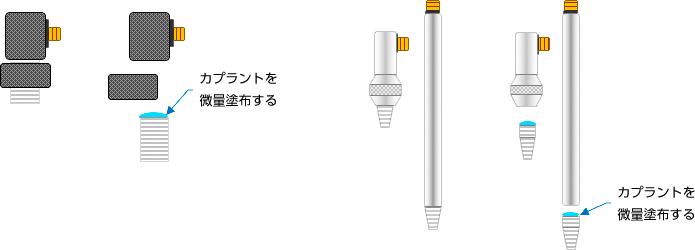

一方で、遅延材(ディレイラインチップ)とトランスデューサーの接触面にもカプラント(接触媒質)を塗布する必要があります。ここに塗布されたカプラント(接触媒質)は徐々に乾燥していくため、少しずつ測定感度が低下していきます。このため、定期的にカプラントを塗布する必要があります。

遅延材とトランスデューサーの接触面に定期的にカプラントを塗布する

遅延材とトランスデューサーの接触面に定期的にカプラントを塗布する

遅延材(ディレイラインチップ)

遅延材(ディレイラインチップ)

カプラント(接触媒質)の塗布方法

対応トランスデューサー

| 周波数 | 径 | 種別 | 探触子 | 対応機種 | 部品番号 |

|---|---|---|---|---|---|

| 10MHz | 2mm | ペン型 遅延材付き | 一振動子 | PVX | TT-SD10-116P |

| 10MHz | 2mm | ペン型/ショートタイプ 遅延材付き | 一振動子 | PVX | TT-SD10-116PR |

| 15MHz | 2mm | ペン型 遅延材付き | 一振動子 | PVX | TT-SD15-116P |

| 15MHz | 7mm | 遅延材付き | 一振動子 | PZX-7、PVX | TT-SD15-14 |

| 20MHz | 7mm | 遅延材付き | 一振動子 | PZX-7、PVX | TT-SD20-14 |

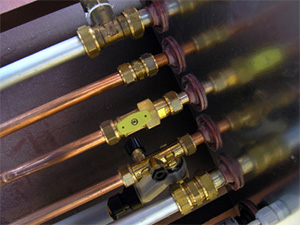

管材(配管・パイプ)の厚さ測定

管材(配管・パイプ)は、外観上は異常が無くても、内側から減肉が進行している場合があります。減肉が進行すると、最悪のケースでは内部を流れる液体や気体が外部に漏洩してしまいます。

超音波厚さ計を使用することで、破壊することなく配管・パイプの残存肉厚を測定することができます。

管材(配管・パイプ)の厚さ測定は、超音波厚さ計の主要な用途で、鉄・アルミ・ステンレス・塩化ビニルなど、様々な管材の厚さ測定に、超音波厚さ計が使用されています。

測定方法

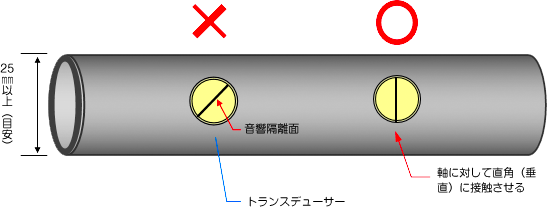

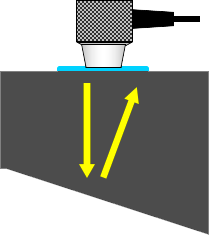

管材の厚さ測定では、ニ振動子探触子(トランスデューサー)の接触方向が非常に重要です。

誤った方向で接触させると、安定した表示値が得られなくなり、正しい厚さを測定することができません。

*一振動子探触子(トランスデュサー)を使用する「PZX-7/PVX」では、接触方向は 関係ありません。

二振動子探触子

二振動子探触子

1回測定法

管材(配管・パイプ)の軸方向に対して、トランスデューサーの音響隔離面の向きが直角(垂直)になるように接触させます。径が比較的大きな管材に対しては、この1回測定法で厚さを測定します。

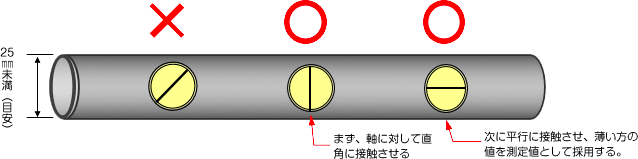

2回測定法

まず、1回測定法と同様にトランスデューサーを、管材の軸に対して直角に接触させます。次に、トランスデューサーの接触角度を90度変え管軸に対して平行に接触させます。2回の測定の内、薄い方の厚さを測定値として採用します。

トランスデューサーを平行に接触させることにより、管材との接触が安定し、直角に接触させた場合では測定値が安定しない場合も、測定ができるようになります。

外径15mm未満の場合

一般的な超音波厚さ計では、外径15mm未満の管材は、径が細いため測定することができません。分解能に優れた精密検査用の超音波厚さ計と、先端が細いペン型トランスデューサーを組み合わせて測定を行います。詳細は、小径配管・パイプ(高圧ガス配管)を参照ください。

小径配管・パイプ(高圧ガス配管)はこちら

冶具の使用

配管測定用冶具を使用することにより、トランスデューサー(プローブ・探触子)を常に垂直または平行に接触させることができます。

配管・パイプに対して、常に一定の角度・向きでトランスデューサーをあてることができるため、誰が測定しても正確な厚さが測定できます。

価格(税別):30,000円

*二振動子探触子φ12mmおよびφ9mm専用です。

動画

外径25mm以上の管材の測定方法

外径25mm未満の管材の測定方法

対応トランスデューサー

| 周波数 | 径 | 種別 | 探触子 | 対応機種 | 部品番号 |

|---|---|---|---|---|---|

| 2.25MHz | 12mm | 二振動子 | ZX、MVX、CMXシリーズ | TT-D2-14 | |

| 5.0MHz | 9mm | 湾曲部用 | 二振動子 | ZX-1/2/3/5 | TT-D5-316 |

| 5.0MHz | 9mm | 湾曲部用 ハイダンプ | 二振動子 | ZX-6、MVX | TT-D5-316HD |

| 5.0MHz | 9mm | 湾曲部用 コーティング | 二振動子 | CMXシリーズ | TT-D5-316CT |

| 5.0MHz | 12mm | 二振動子 | ZX-1/2/3/5 | TT-D5-14 | |

| 5.0MHz | 12mm | ハイダンプ | 二振動子 | ZX-6、MVX | TT-D5-14HD |

| 5.0MHz | 12mm | コーティング | 二振動子 | CMXシリーズ | TT-D5-14CT |

| 7.5MHz | 9mm | 湾曲部用 | 二振動子 | ZX-1/2/3/5 | TT-D7-316 |

| 7.5MHz | 9mm | 湾曲部用 ハイダンプ | 二振動子 | ZX-6、MVX | TT-D7-316HD |

| 7.5MHz | 9mm | 湾曲部用 コーティング | 二振動子 | CMXシリーズ | TT-D7-316CT |

| 7.5MHz | 12mm | 高精度・薄物用 | 二振動子 | ZXシリーズ、MVX、CMXシリーズ | TT-D7-14HR |

| 7.5MHz | 12mm | ハイダンプ | 二振動子 | ZX-6、MVX | TT-D7-14HD |

| 7.5MHz | 12mm | コーディング | 二振動子 | CMXシリーズ | TT-D7-14CT |

| 10MHz | 9mm | 湾曲部用 | 二振動子 | ZXシリーズ、MVX、CMXシリーズ | TT-D10-316 |

| 10MHz | 12mm | 二振動子 | ZXシリーズ、MVX、CMXシリーズ | TT-D10-14 |

曲管部(エルボ・U字管)の厚さ測定

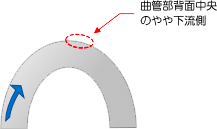

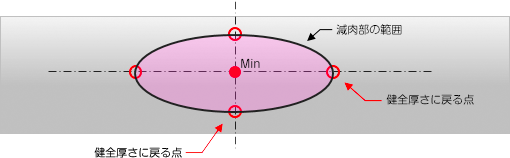

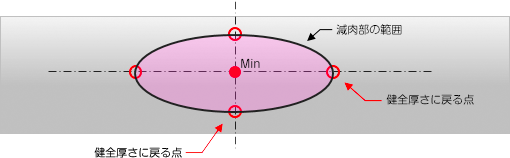

エルボやU字管などの曲管部は、直管部に比べ減肉が発生しやく、厚さの管理が非常に重要です。最小肉厚を測定するだけでなく、その減肉の範囲も把握する必要があります。

ここでは、供用中の配管曲管部に生じる減厚部の範囲および最小肉厚の超音波厚さ測定について説明します。

測定方法

エルボやU字管などの曲管部の測定では、腐食検査用厚さ計と5MHzのトランスデューサー(プローブ・探触子)を使用します。

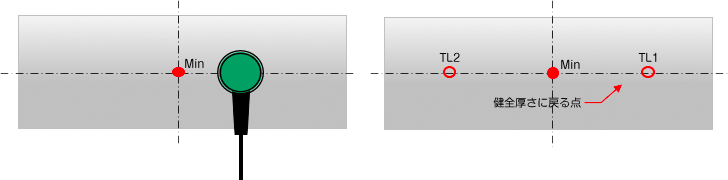

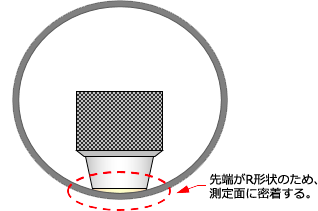

はじめに、最小肉厚点の測定を行います。

曲管部背面中央のやや下流側にて、トランスデューサー(プローブ・探触子)を下絵のようにあて、多点測定を行います。最も薄い測定値を最小肉厚点(Min)として記録します。

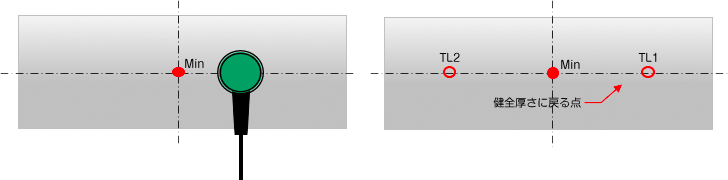

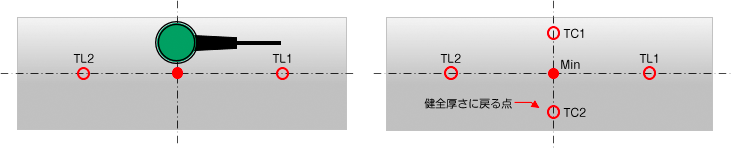

次に、最小肉厚点を通るように軸方向と周方向に測定線を記します。

軸方向測定線上で最小肉厚点から遠ざかる方向にトランスデューサーを移動して厚さ測定を繰り返し、測定値が健全厚さに戻る点にマーキングします。これを管軸方向の両方向について行います。(TL1、TL2)

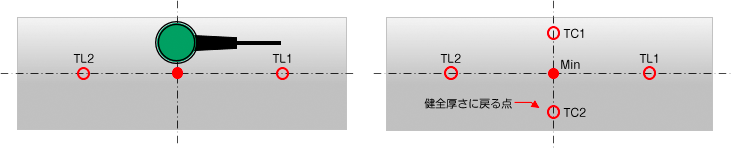

次に、周方向測定線に対しトランスデューサーを直角にし、周方向測定線上を最小肉厚点から遠ざかる方向に測定を繰り返し、健全厚さに戻る点にマーキングします。これを管周方向の両方向について行います。(TC1、TC2)

健全厚さに戻る点の位置を製図用デバイダなどで寸法測定し、最小肉厚測定値と併せて記録します。

*残存厚さが2mm以下の場合や、小径配管の測定は、PVXとペン型トランスデューサーを使用して測定を行ってください。

動画

配管曲管部の測定方法

対応トランスデューサー

| 周波数 | 径 | 種別 | 探触子 | 対応機種 | 部品番号 |

|---|---|---|---|---|---|

| 5.0MHz | 12mm | 二振動子 | ZX-1/2/3/5 | TT-D5-14 | |

| 5.0MHz | 12mm | ハイダンプ | 二振動子 | ZX-6、MVX | TT-D5-14HD |

| 5.0MHz | 12mm | コーティング(膜厚測定対応) | 二振動子 | CMXシリーズ | TT-D5-14CT |

管材(配管・パイプ)の内側から厚さ測定

配管やパイプなどの円筒形状の厚さを超音波厚さ計で測る場合、通常外側から測定します。

しかし、なんらかの事情により外側にトランスデューサー(プローブ・探触子)を接触させる事ができない場合、内側から測定する必要があります。

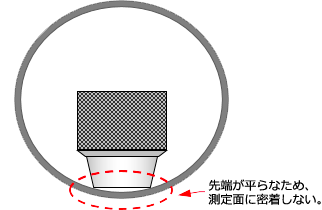

一般的なトランスデューサーは、先端がフラットなため内側から測定することができませんが、ダコタ・ジャパンでは、配管の内側から測定可能な特殊なトランスデューサーを用意しています。

このトランスデューサーを使用することで、配管・パイプなどの管材の内側から、厚さを簡単に測定することができます。

測定方法

配管やパイプなどの厚さを内側から測定する場合、先端がフラットな通常のトランスデューサーは、測定面に密着しないため測定することができません。また、測定することができたとしても、先端が密着していないため実際の厚さよりも厚い値が表示されてしまいます。

管材(配管・パイプ)を内側から測定するための特殊なトランスデューサーは、先端がR形状になっているため、測定面に密着し、正確な厚さを測定することができます。

先端形状は、内径30mm以上用と内径100mm以上用の2種類を用意しています。

*厚さが1mm以下の場合は、PVXとペン型トランスデューサー、延長治具の組み合わせで測定してください。詳細は、魔法瓶(金属製の二重構造容器)の厚さ測定を参照ください。

内径30mm以上用(R15mm)

内径100mm以上用(R50mm)

通常のトランスデューサー

内側からの測定用トランスデューサー

軸方向測定線上で最小肉厚点から遠ざかる方向にトランスデューサーを移動して厚さ測定を繰り返し、測定値が健全厚さに戻る点にマーキングします。これを管軸方向の両方向について行います。(TL1、TL2)

次に、周方向測定線に対しトランスデューサーを直角にし、周方向測定線上を最小肉厚点から遠ざかる方向に測定を繰り返し、健全厚さに戻る点にマーキングします。これを管周方向の両方向について行います。(TC1、TC2)

健全厚さに戻る点の位置を製図用デバイダなどで寸法測定し、最小肉厚測定値と併せて記録します。

*残存厚さが2mm以下の場合や、小径配管の測定は、PVXとペン型トランスデューサーを使用して測定を行ってください。

対応トランスデューサー

| 周波数 | 径 | 種別 | 探触子 | 対応機種 | 部品番号 |

|---|---|---|---|---|---|

| 5.0MHz | 12mm | 内径30mm以上用(R15mm) | 二振動子 | ZXシリーズ、MVX、 CMXシリーズ |

TT-D5-14R |

| 5.0MHz | 12mm | 内径30mm以上用、長さ約22cmのロッド(棒)付き | 二振動子 | ZXシリーズ、MVX、 CMXシリーズ |

TT-D5-14RL |

| 5.0MHz | 18mm | 内径100mm以上用(R50mm) | 二振動子 | ZXシリーズ、MVX、 CMXシリーズ |

TT-D5-12R |

| 10MHz | 12mm | 内径30mm以上用 | 二振動子 | ZXシリーズ、MVX、 CMXシリーズ |

TT-D10-14R |

| 10MHz | 12mm | 内径30mm以上用、長さ約22cmのロッド(棒)付き | 二振動子 | ZXシリーズ、MVX、 CMXシリーズ |

TT-D10-14RL |

| 10MHz | 18mm | 内径100mm以上用(R50mm) | 二振動子 | ZXシリーズ、MVX、 CMXシリーズ |

TT-D10-12R |

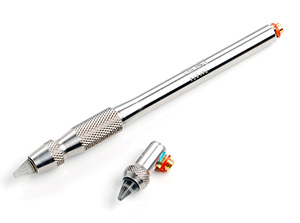

高圧ガス配管や熱交換器等の小径配管・パイプの厚さ測定

高圧ガス配管や熱交換器で使用されている小径配管・パイプは、径が細く肉厚も薄いため、一般的な超音波厚さ計では測定することができません。分解能に優れた精密検査用の超音波厚さ計と、先端が細いペン型トランスデューサーを組み合わせて測定を行います。

ただし、ペン型トランスデューサーは先端径が細いため、測定箇所に垂直にあてることが難しく、通常の厚さ測定に比べて難易度が高いため、注意が必要です。

ここでは、ペン型トランスデューサーを用いた、高圧ガス配管等の小径配管・パイプの厚さ測定について説明します。

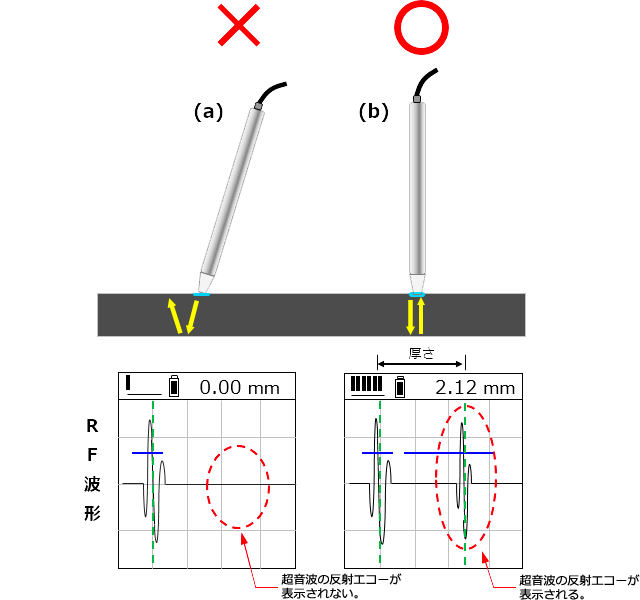

測定方法

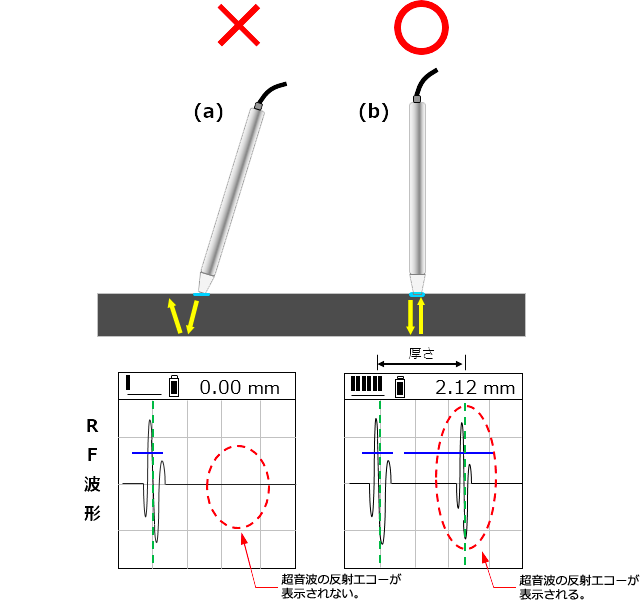

ペン型トランスデューサーは、先端径が細いため、測定面に垂直に接触させることが難く、このため、Aスコープ(波形)表示付きの超音波厚さ計(PVX)で、垂直に接触していることを確認しながら、測定を行います。

下図(a)のように垂直に接触していない場合、材料の反対面に反射した底面エコーを受信することができません。このため、厚さ計本体のディスプレイにはエコーが表示されず、厚さを測定することができません。

一方、下図(b)のように垂直に接触している場合は、エコーを受信することができるため、ディスプレイには底面エコー(波形)が現れ、厚さが表示されます。

このように、ペン型トランスデューサーを使用する際は、Aスコープ(波形)表示付きの超音波厚さ計(PVX)で、トランスデューサーが測定面に対し垂直に接触していることを確認しながら、測定を行う必要があります。

ペン型トランスデューサーで、プレス成形品やプラスチック・樹脂成形品、小径パイプ等の様々な形状の厚みを測定することができます。

動画

小径パイプ(Φ6mm)の測定 PVX

銅管(熱交換器 Φ7mm)の測定 PVX

対応トランスデューサー

| 周波数 | 径 | 種別 | 探触子 | 対応機種 | 部品番号 |

|---|---|---|---|---|---|

| 10MHz | 2mm | ペン型 遅延材付き | 一振動子 | PVX | TT-SD10-116P |

| 10MHz | 2mm | ペン型/ショートタイプ 遅延材付き | 一振動子 | PVX | TT-SD10-116PR |

| 15MHz | 2mm | ペン型 遅延材付き | 一振動子 | PVX | TT-SD15-116P |

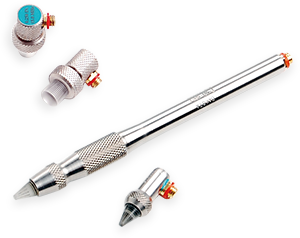

湾曲(曲げ・絞り)・エッジ部の厚さ測定

プレス加工(曲げ加工、絞り加工)品の湾曲(コーナー)部や、エッジ部のピンポイントの測定では、一般的なトランスデューサー(プローブ・探触子)では、径が太すぎるため、測定することができません。

湾曲(コーナー)部やエッジ部の測定では、先端が細いペン型トランスデューサーと分解能に優れた精密検査用の超音波厚さ計の組み合わせて測定を行います。

測定方法

ペン型トランスデューサーは、先端径が細いため、測定面に垂直に接触させることが難しく、このため、Aスコープ(波形)表示付きの超音波厚さ計(PVX)で、垂直に接触していることを確認しながら、測定を行います。

下図(a)のように垂直に接触していない場合、材料の反対面に反射した底面エコーを受信することができません。このため、厚さ計本体のディスプレイにはエコーが表示されず、厚さを測定することができません。

一方、下図(b)のように垂直に接触している場合は、エコーを受信することができるため、ディスプレイには底面エコー(波形)が現れ、厚さが表示されます。

このように、ペン型トランスデューサーを使用する際は、Aスコープ(波形)表示付きの超音波厚さ計(PVX)で、トランスデューサーが測定面に対し垂直に接触していることを確認しながら、測定を行う必要があります。

ペン型トランスデューサー

ペン型トランスデューサー

TT-SD15-116P

カプラント Echo Z+™

カプラント Echo Z+™(エコーゼット+) ペン型トランスデューサーに最適な高性能カプラント

ペン型トランスデューサーで、プレス成形品やプラスチック・樹脂成形品、小径パイプ等の様々な形状の厚みを測定することができます。

動画

電球の測定

自動車プレス部品の測定

対応トランスデューサー

| 周波数 | 径 | 種別 | 探触子 | 対応機種 | 部品番号 |

|---|---|---|---|---|---|

| 10MHz | 2mm | ペン型 遅延材付き | 一振動子 | PVX | TT-SD10-116P |

| 10MHz | 2mm | ペン型/ショートタイプ 遅延材付き | 一振動子 | PVX | TT-SD10-116PR |

| 15MHz | 2mm | ペン型 遅延材付き | 一振動子 | PVX | TT-SD15-116P |

両面が平行ではない箇所の厚さ測定

超音波厚さ計は、基本的に両端面が平行ではない箇所の厚さを、測定することはできません。なぜならば、両端面が平行でない場合、底面で反射した超音波は、トランスデューサー(プローブ・探触子)の方向ではなく、異なる方向に反射してしまうからです。

ただし、二振動子探触子(トランスデューサー)を使用し、接触方向を工夫する事により、ある程度平行でない箇所の測定も可能になります。

ここでは、両端面が平行でない箇所の測定方法について説明します。

測定方法

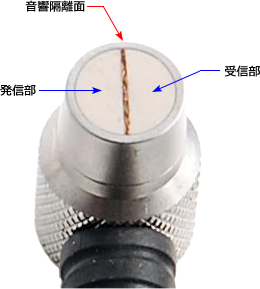

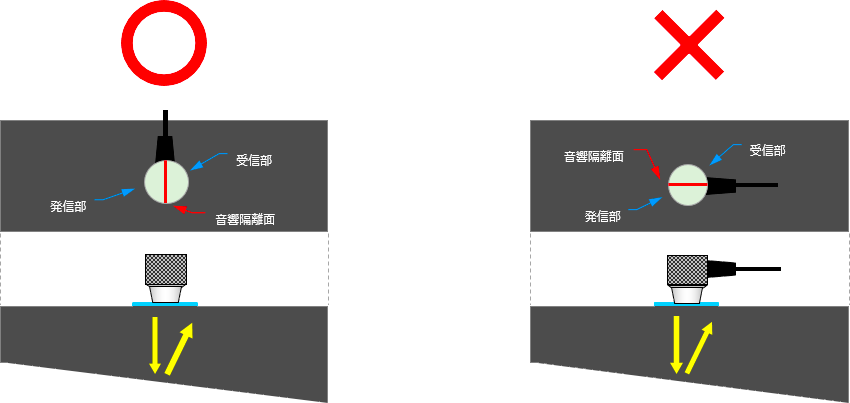

二振動子探触子(トランスデューサー)は、音響隔離面を隔て受信部と発信部に分かれています。

平行でない材料の測定では、音響隔離面を斜面に対して、垂直に接触させます。 斜面に対し垂直に接触させることで、ある程度の超音波の受信が可能になり、両端が平行でない箇所でも測定を行うことができるようになります。

一方で、音響隔離面を斜面に対し平行に接触させた場合は、超音波をほとんど受信することができないため、測定ができません。

また、受信部と発信部が分割されていない一振動子探触子では、両端面が平行でない箇所は、ほとんど測定することができません。

高温材料の厚さ測定

通常のトランスデューサー(プローブ・探触子)の耐用温度は、約70℃です。

測定箇所(トランスデューサー接触箇所)の温度が70℃を超える場合、通常のトランスデューサーでは破損してしまう可能性があります。このため、高温材料の厚さ測定では、高温に対応したトランスデューサーを使用します。

高温材料の厚さ測定は、熱のため危険な上に、超音波の減衰が常温に比べ大きいため安定的な測定が難しく、難易度の高い測定です。ここでは、高温材料の厚さ測定について説明します。

測定方法

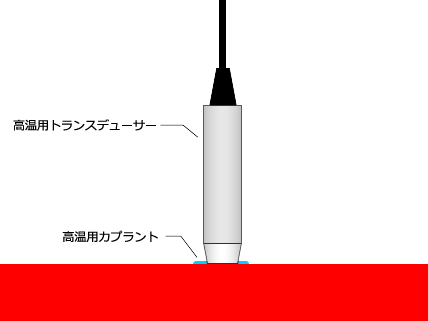

5MHzまたは2.25MHzの高温用トランスデューサー(プローブ・探触子)を使用します。高温材料は、一般的に常温に比べ超音波の減衰が大きいため、可能な限り先端径(振動子径)の大きなトランスデューサーを使用します。また、厚さ計本体も感度(ゲイン)調整ができる装置の使用をお勧めします。

通常のカプラント(接触媒質)では、熱により気化したり、発火する恐れがあります。高温での測定に対応した専用の高温カプラント(接触媒質)を使用します。

測定方式は、パルス・エコーモードまたは、エコー・エコーモードを使用します。エコー・エコーモードでは、探触子内部(遅延材)の温度変化による誤差を除去することができるため、より正確な厚さを測定することができます。一方で、2回目の底面エコーが必要になるため、減衰の大きな材料では使用することができません。

高温用のトランスデューサー(プローブ・探触子)を使用しても、適切に使用しなければ、故障してしまう恐れがあります。以下の手順に従い測定してください。

測定手順

1.高温用のカプラント(接触媒質)をトランスデューサー(プローブ・探触子)に塗り、トランスデューサーを測定面に軽く押し当てます。

2.1〜2秒以内に、表示される測定値を確認します。

3.必要に応じて、測定値の確認のために、トランスデューサーを軽く前後左右に動かします。トランスデューサーが故障する恐れがあるため、トランスデューサーに加える力を増したり、5秒以上測定箇所に接触したままにすることは避けてください。

4.トランスデューサーを測定箇所から取り外し、冷気または水に浸し常温に戻します。

5.次の測定に移る前に、トランスデューサーに残っているカプラント(接触媒質)を拭き取り、新しいカプラント(接触媒質)をトランスデューサーに塗布します。

注)校正用試験片を用いて音速を校正する場合は、試験片の温度を、実際の測定箇所の温度に一致させてから、音速の校正を実施して

ください。

測定手順(連続測定対応トランスデューサー:E58D1)

538℃の高温測定に対応する耐熱トランスデューサー『E58D1』では、測定毎に冷却を行うことなく連続的に測定することができます。

1.高温用のカプラント(接触媒質)をトランスデューサー(プローブ・探触子)に塗り、トランスデューサーを測定面に軽く押し当てます。

2.表示値を確認します。

3.必要に応じてトランスデューサーを軽く前後左右に動かし、表示される値を確認します。故障・消耗する恐れがあるため、トランスデューサーを強く押し付けない様に注意してください。

4.トランスデューサーを測定箇所から離し、トランスデューサー表面に残っているカプラント(接触媒質)を拭き取ります。新しいカプラントを塗布し、続けて測定を行います。

注)校正用試験片を用いて音速を校正する場合は、試験片の温度を、実際の測定箇所の温度に一致させてから、音速の校正を実施して

ください。

E58D1

E58D1

エクステンションバー

エクステンションバー

クールハンド&耐熱ケーブル

クールハンド&耐熱ケーブル

対応トランスデューサー

通常のトランスデューサー(プローブ・探触子)の耐用温度は、約70℃です。測定箇所の温度が70℃を超える場合、高温に対応した5MHzまたは2.25MHzの高温用トランスデューサーを使用します。高温材料は、一般的に常温に比べ超音波の減衰が大きいため、可能な限り先端径(振動子径)の大きなトランスデューサーを使用します。また、厚さ計本体も感度(ゲイン)調整ができる装置の使用をお勧めします。

| 周波数 | 径 | 種別 | 探触子 | 対応機種 | 部品番号 |

|---|---|---|---|---|---|

| 2.25MHz | 12mm | 高温用~340℃ | 二振動子 | ZXシリーズ、MVX、CMXシリーズ | TT-D2-14HT |

| 2.25MHz | 18mm | 高温用~340℃ | 二振動子 | ZXシリーズ、MVX、CMXシリーズ | TT-D2-12HT |

| 5.0MHz | 12mm | 高温用~340℃ | 二振動子 | ZX-1/2/3/5 | TT-D5-14HT |

| 5.0MHz | 12mm | 高温用~340℃、ハイダンプ | 二振動子 | ZX-6、MVX、CMXシリーズ | TT-D5-14HTHD |

| 5.0MHz | 12mm | 超高温用~480℃ | 二振動子 | ZXシリーズ、MVX、CMXシリーズ | TT-D5-14HHT |

| 5.0MHz | 18mm | 高温用~340℃ | 二振動子 | ZX-1/2/3/5 | TT-D5-12HT |

| 5.0MHz | 18mm | 高温用~340℃、ハイダンプ | 二振動子 | ZX-6、MVX、CMXシリーズ | TT-D5-12HTHD |

| 5.0MHz | 18mm | 超高温用~480℃ | 二振動子 | ZXシリーズ、MVX、CMXシリーズ | TT-D5-12HHT |

| 5.0MHz | 11mm | 超高温用~538℃、ハイダンプ | 二振動子 | MVX、CVX DL+ | E58D1 |

水中での厚さ測定

船底、橋梁、桟橋、鋼管杭、水中パイプライン等の水中での厚さの測定には、通常の超音波厚さ計を使用することはできません。専用に設計された防水仕様の超音波厚さ計やトランスデューサー(プローブ・探触子)を使用する必要があります。

ここでは水中での厚さ測定について説明します。

測定方法

水中での厚さ測定には、2つの方法があります。

1つは、厚さ計本体は陸上に残したまま、水中測定に対応した長いケーブルのトランスデューサー(プローブ・探触子)を水中に持ち込み、厚さを測定する方法です。10m未満の比較的浅い水深での測定に適した測定方法です。

水中専用のトランスデューサーを使用する必要がありますが、厚さ計本体には汎用的な厚さ計を使用する事ができます。トランスデューサーケーブルをより長くすることで、10m以上の水深での測定も可能になりますが、感度の悪化や精度の低下を招く恐れがあります。

もう1つの方法は、厚さ計本体とトランスデューサーの両方を水中に持ち込み測定する方法です。

こちらの測定では、浅瀬から50m以上の深い場所まで、幅広い水深で厚さを測定することができます。厚さ計とトランスデューサーともに水中測定専用となります。

水中構造物は、腐食の進行や貝などの付着物により、測定面の状態が非常に悪い場合が多くあります。そのままの状態では測定できません。ワイヤーブラシ等で表面をきれいにしてから測定してください。

*水中、特に海水での測定は、トランスデューサーの消耗を著しく早めます。必ずスペアのトランスデューサーを携行することをお勧めします。

水中トランスデューサー

水中トランスデューサー

(ケーブル長さ15m)

UMX-2

UMX-2

使用後のお手入れ

トランスデューサー

水中用トランスデューサー(プローブ・探触子)は、淡水を貯めたバケツ等に浸して、確実に塩分や汚れを落としてください。

特に、ケーブルと本体の接続部は、入念に塩分・汚れを落としてください。

水中ハウジング

淡水で表面をきれいに洗ってください。Oリング(ゴムリング)に異物(砂、海草、髪、その他)が付着している場合は、取り除いてください。

対応トランスデューサー

| 周波数 | 径 | 種別 | 探触子 | 対応機種 | 部品番号 |

|---|---|---|---|---|---|

| 3.5MHz | 18mm | 水中測定用(UMX-2専用) | 二振動子 | UMX-2 | TT-D3-12UWCT |

| 5.0MHz | 18mm | 水中測定用(UMX-2専用) | 二振動子 | UMX-2 | TT-D5-12UWCT |

| 5.0MHz | 18mm | 水中測定用(ケーブル長15m) | 二振動子 | ZXシリーズ、MVX、CMXシリーズ | TT-D5-12WP15 |

*ケーブル長さが15mの水中測定用トランスデューサーは、すべての一般・腐食検査用の超音波厚さ計で使用する事ができます。